Другим способом усовершенствования технологического процесса является ручная корректировка комбинаторной зависимости [1]. Данный способ предполагает довольно длительный экспериментальный подбор оптимальных значений угла разворота лопастей рабочего колеса в зависимости от степени открытия направляющего аппарата, к тому же и для каждого значения напора. Настолько длительное вмешательство в технологический процесс может быть не разрешено техническим регламентом. Существенным недостатком данного способа является также то, что производится оптимизация только самой комбинаторной зависимости, в то время как проблемы биений, вибродиагностики, алгоритмы задания требуемой мощности и другие важные факторы управления не рассматриваются.

Эффективность управления гидроагрегатами ГЭС при пуске можно улучшить с помощью методов адаптивного управления, использующих обучаемые нелинейные модели процессов, происходящих в ОУ. На их базе уже созданы эффективные системы адаптивного управления объектами авиационно-космической техники, технологическими процессами химических производств и другими сложными системами. Также, эффективность работы системы управления можно увеличить за счет корректировки комбинаторной зависимости, оценки уровня вибрации и деформации вала, что приводит к увеличению межремонтного срока и уменьшает затраты на эксплуатацию. Также появляется возможность проводить вибродиагностику на агрегатах, на которых не установлены системы вибродиагностики, что, по сути, является введением в систему «виртуального» датчика [2].

Для синтеза алгоритма адаптивной системы управления гидроагрегата требуется обучаемая модель объекта управления. Соответственно, целью данной работы являлись построение модели процесса формирования активной мощности гидроагрегата и анализ ее качества с помощью экспериментальных данных по пускам гидроагрегатов.

1 АНАЛИЗ СУЩЕСТВУЮЩЕЙ СИСТЕМЫ УПРАВЛЕНИЯ ГИДРОАГРЕГАТОМ ВОЛЖСКОЙ ГЭС

1.1 Объект управления

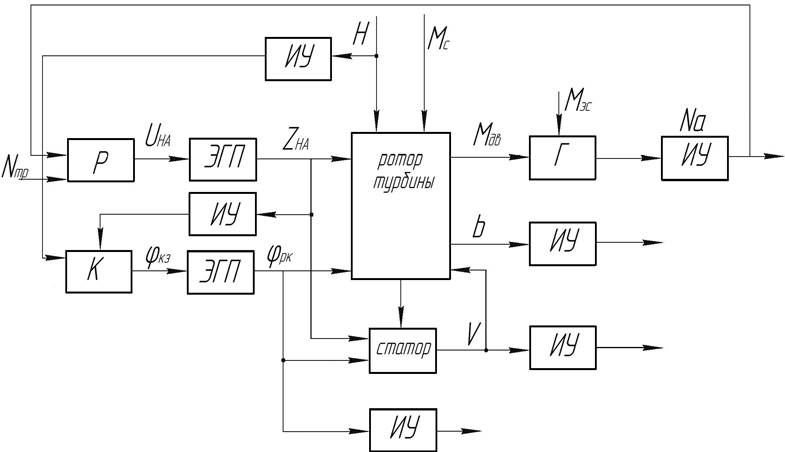

В качестве объекта исследования данной работы выбрана система управления процессом формирования активной мощности гидроагрегатом Волжской ГЭС. Схема существующей системы управления приведена на рисунке 1.

Рисунок 1– Схема системы управления гидроагрегатом

Nтр – задание по мощности, Uна – управляющий сигнал на открытие направляющего аппарата, Р – регулятор мощности, К – комбинатор, φкз и φрк – угол поворота лопаток рабочего колеса по комбинаторной зависимости и реально отработанный ЭГП, ЭГП – электрогидравлический преобразователь, Н – напор, Мс – момент сил сопротивления, Мдв – момент движущих сил, Мэс – момент сил электрического сопротивления, Na – активная мощность, V – вибрация, b – биение опор вала ротора (деформация вала), ИУ – измерительное устройство.

Подсистема автоматического регулирования частоты и активной мощности (АРЧ) гидроагрегата предназначена для выполнения функций регулирования частоты и активной мощности гидроагрегата с помощью гидромеханической части системы регулирования гидротурбины, а также для управления открытием регулирующих органов турбины в переходных режимах работы гидроагрегата: при пуске, останове, переводе в режим синхронного компенсатора (СК) и выводе из режима СК, при сбросе нагрузки [3]. При работе агрегата на холостом ходу должно быть обеспечено выполнение следующих функций:

· автоматическое поддержание частоты вращения ротора гидроагрегата в соответствии с заданной уставкой частоты;

· автоматическая подгонка с заданным скольжением частоты вращения ротора гидроагрегата к частоте сети.

При работе агрегата под нагрузкой должно быть обеспечено:

· астатическое и со статизмом регулирование частоты в энергосистеме;

· регулирование мощности агрегата от нуля до максимальной;

· автоматическое ограничение максимальной мощности агрегата в соответствии с линией ограничения максимальной мощности на эксплуатационной характеристике агрегата или в соответствии с установленным вручную индивидуальным технологическим ограничением;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.