Глава 1. Анализ систем управления активной мощностью печей сопротивления для производства карбида кремния

1.1 Технологический процесс получения карбида кремния

Карбид кремния на ОАО «Волжский абразивный завод» получают в самоходных электрических печах сопротивления периодического действия [66] методом Ачесона [30,76]. При работе печь проходит следующие стадии:

а) подготовка печи к загрузке и текущий ремонт;

б) загрузка печи;

в) электротермический процесс;

г) охлаждение и разборка печи;

д) сортировка продуктов плавки.

Основным сырьем для производства карбида кремния служит кварцевый песок и нефтяной кокс. К сырьевым материалам предъявляются высокие требования по чистоте, так как большое содержание примесей (оксиды АI2O3, Fe2O3, СаО) снижает качество и выход годного карбида кремния.

Кроме основных сырьевых материалов в реакционную шихту при загрузке печи добавляются возвратные материалы, полученные после электротермического процесса – возвратная шихта и возвратный аморф. Возвратная шихта представляет собой смесь кварцевого песка, прокаленного нефтяного кокса и карбида кремния. Возвратный аморф – мелкокристаллический карбид кремния, полученный после сортировки куска карбида кремния.

Приготовление шихты производится путем весовой дозировки и смешивания всех компонентов.

Шихта в печь загружается в определенной последовательности слоями согласно схемы загрузки. По центру вдоль печи между пакетами рабочих электродов выкладывается проводник тока из графита (керн). В зависимости от типа получаемого карбида кремния (черный, зеленый, электротехнический) в шихту могут добавляться дополнительные компоненты − поваренная соль, древесные опилки [18].

После загрузки печь перемещают в плавильную ячейку и подключают к короткой сети. Короткой сетью или вторичным токопроводом называют совокупность проводников, соединяющих низковольтные выводы источника питания (печного трансформатора) с рабочей зоной электрической печи [26].

Печь находится под током время, требуемое для образования и кристаллизации карбида кремния. Расход электроэнергии и часовая мощность устанавливаются технологической картой и фиксируются в карте электрического режима. Электрический режим определяется технологической картой. Все контролируемые параметры записываются оператором в карту электрического режима печи через каждые два часа.

После выбора заданного количества электроэнергии печь отключают отсети и выкатывают для воздушного охлаждения. Далее производят охлаждение водой (душирование) и разборку печи, в процессе которой снимают боковые щиты и оставшуюся шихту.

Разобранную печь с блоком карбида кремния перемещают в корпус сортировки, где производят сортировку образовавшегося блока карбида кремния.

Отсортированный кусок карбида кремния взвешивается, дробится и системой транспортеров передаётся в дробильно-рассеивальный цех.

Полученные в процессе разборки печи и сортировки блока непрореагировавшая шихта, керновый материал и аморфный карбид кремния после соответствующей переработки снова возвращаются в процесс.

Возвратные материалы в производстве черного, зеленого и электротехнического карбида кремния имеют различный состав, поэтому перерабатываются и применяются раздельно при производстве соответствующих видов карбида кремния.

Карбид кремния металлургического качества перерабатывается и упаковывается на участке товарного аморфа корпуса сортировки ЭПЦ.

1.1.1 Описание подвижных печей сопротивления для получения карбида кремния

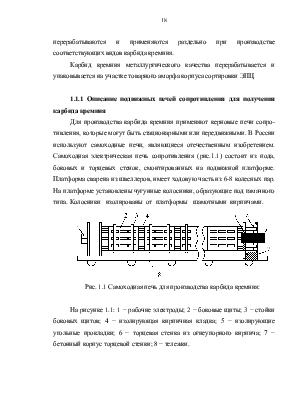

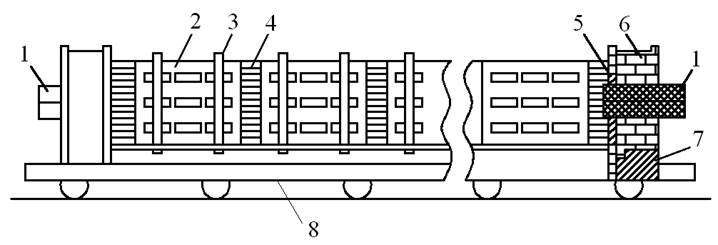

Для производства карбида кремния применяют керновые печи сопротивления, которые могут быть стационарными или передвижными. В России используют самоходные печи, являющиеся отечественным изобретением. Самоходная электрическая печь сопротивления (рис.1.1) состоит из пода, боковых и торцевых стенок, смонтированных на подвижной платформе. Платформа сварена из швеллеров, имеет ходовую часть из 6-8 колесных пар. На платформе установлены чугунные колосники, образующие под гамачного типа. Колосники изолированы от платформы шамотными кирпичами.

Рис. 1.1 Самоходная печь для производства карбида кремния:

На рисунке 1.1: 1 − рабочие электроды; 2 − боковые щиты; 3 − стойки боковых щитов; 4 − изолирующая кирпичная кладка; 5 − изолирующие угольные прокладки; 6 − торцевая стенка из огнеупорного кирпича; 7 − бетонный корпус торцевой стенки; 8 − тележки.

Боковыми стенками печи служат чугунные перфорированные щиты, устанавливаемые на закраины пода. Щиты крепятся с помощью стоек, а между отдельными щитами выкладываются электроизолирующие слои из шамотного кирпича. Торцевые стенки печи представляют собой железобетонный каркас, заполненный кладкой из шамотного кирпича. В каркасе монтируют рабочие и изолирующие электроды. Для прочности кладка торцов стягивается металлическими накладками. Рабочим электродом является пакет из четырех угольных блоков размером 400 x 400 x 1500 мм каждый. Изолирующие угольные прокладки предохраняют рабочие электроды от окисления и защищают кирпичную кладку от воздействия высоких температур. Для передвижения печи на передней части платформы смонтирован электропривод.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.