При идентификации электротермических процессов с учетом динамических свойств используют описание модели в виде (1.11). Идентификация модели (1.11) включает в себя две стадии: априорную структурную и экспериментальную параметрическую идентификации. На стадии априорной структурной идентификации осуществляется обоснованный выбор состава векторов состояния X и управления U, а также структуры матриц связи А и В. Выбор основан на физических представлениях о процессе и накопленном опыте эксплуатации. Экспериментальная параметрическая идентификация модели (1.11) предполагает возможность получения достоверных измерений составляющих вектора X по ходу процесса. Однако в электротермических установках, к которым относятся и печи сопротивления, многие составляющие вектора X представляют собой физические величины, не поддающиеся непосредственному измерению. Оценка значения этих параметров может быть вычислена в каждый момент времени на основании непрерывного или периодического контроля доступных для измерения косвенных параметров [39].

Одним из способов идентификации неизвестных параметров модели является рекуррентный метод наименьших квадратов [19]. С помощью рекуррентного метода наименьших квадратов возможна настройка регулятора, т.е. задача оценки параметров неизвестной модели сводится к оценке параметров регулятора. Примеры таких регуляторов описаны в работах [7, 20, 40, 58, 64, 80, 91, 92]. В качестве показателя оптимальности применяют сигнал рассогласования между требуемыми значениями переменных состояния объекта и реальными (измеренными) значениями тех же переменных. Применение рекуррентного метода позволяет проводить настройку регулятора на каждом шаге процесса управления объектом.

1.6 Анализ возможных путей улучшения существующей системы управления активной мощностью печей сопротивления

В настоящее время процесс управления активной мощностью печи для производства карбида кремния ведется в ручном режиме оператором цеха. На производстве ОАО "Волжский абразивный завод" ведут плавку карбида кремния на более чем двух десятках трансформаторах одновременно. При этом на оператора также возложены функции периодической регистрации электрических параметров каждого трансформатора, поддержание общего лимита электроэнергии всех трансформаторов, запись в журнал нештатных событий и т.д. Это приводит к неизбежному влиянию «человеческого фактора» на технологический процесс плавки. Погрешность регулирования активной мощности в среднем составляет 10 %. Погрешность регулирования сказывается на качестве карбида кремния, а также не позволяет обеспечить метрологическую точность для накопления статистики и совершенствования планов плавки карбида кремния. Внедрение автоматической систем регулирования активной мощности печи сопротивления позволит снизить погрешность регулирования, а также повысить безопасность работы обслуживающего персонала.

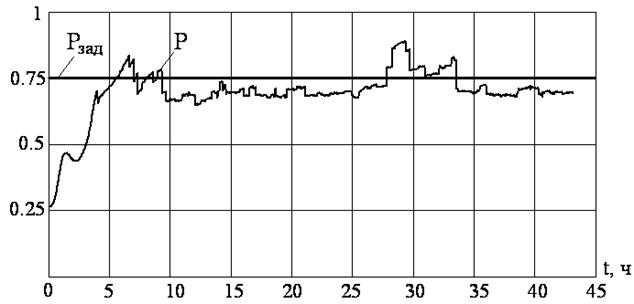

График изменения активной мощности в течение одной плавки приведён на рис. 1.5.

Рисунок 1.5 - График изменения активной мощности в течении одной плавильной кампании

Из графика видно, что в динамике роста активной мощности (особенно на начальном этапе) присутствуют существенные нелинейности, связанные с внутренними химическими процессами внутри печи сопротивления. Эти возмущения, а также возмущения, связанные с особенностями конструкции конкретной печи, являются неконтролируемыми. Действие возмущений можно компенсировать за счёт введения обратной связи по мощности и применением автоматического регулятора. Как показано в п. 1.5 наилучшее качество регулирования мощности может быть достигнуто при использовании обучаемой математической модели, построенной методом «вход-выход», и перенастраиваемых параметрах регулятора, то есть введением адаптации. Поэтому для управления мощностью предложено использовать адаптивную систему автоматического управления активной мощностью с обучаемой математической моделью объекта управления.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.