1. Анализ конструкции детали и условий ее эксплуатации

Вал служит для передачи вращательного движения и крутящего момента от предшествующего вращающегося звена кинематической цепи к последующему звену.

Если кинематическое звено должно по служебному назначению вращаться и передавать крутящий момент, значит оно должно иметь несущие его опорные поверхности, для конструктивного оформления которых можно использовать любые поверхности, получаемые вращением прямой или кривой образующей вокруг оси.

Деталь «вал-шестерня ведомый» предназначена для трактора Т-35. Деталь «вал-шестерня ведомый», взятая для разработки в технологическом процессе, применяется в приводе дифференциала и предназначена для передачи крутящего момента от ведомого вала на диск под углом 90 градусов. В процессе своей работы деталь испытывает значительные силовые и вибрационные нагрузки. На валу устанавливаются подшипники, фрезеруются шлицы, нарезается резьба, и сверлится отверстие.

С точки зрения технологии изготовления будущей детали «вал-шестерня ведомый» использование цилиндрических поверхностей более экономично. Для того чтобы кинематическое звено передавало вращательное движение и крутящий момент, на него необходимо, смонтировать зубчатое колесо. Для этого на валике необходимо получить две цилиндрические поверхности определяющие его положение, и цилиндрическую поверхность на которой смонтировано данное зубчатое колесо. Также у цилиндрической поверхности, на которую будет установлено зубчатое колесо, необходимо сделать поверхности, образующие пазы под шпонки, передающие крутящий момент с зубчатого колеса на вал , и с вала на следующее зубчатое колесо. Для ограничения размера валика по оси на оси имеются еще несколько плоских поверхностей, а так же используются цилиндрические поверхности, для придания формы средним частям валика. Ограничив определенный кусок металла выбранными поверхностями, получается конструктивная форма «вала-шестерня ведомый», как одного из звеньев кинематической цепи.

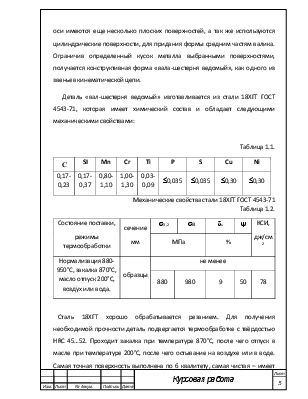

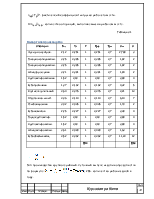

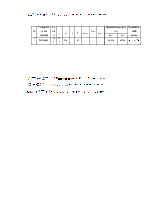

Деталь «вал-шестерня ведомый» изготавливается из стали 18ХГТ ГОСТ 4543-71, которая имеет химический состав и обладает следующими механическими свойствами:

Таблица 1.1.

С |

SI |

Mn |

Cr |

Ti |

Р |

S |

Cu |

Ni |

|

0,17-0,23 |

0,17-0,37 |

0,80-1,10 |

1,00-1,30 |

0,03-0,09 |

£0,035 |

£0,035 |

£0,30 |

£0,30 |

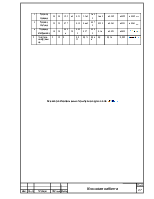

Механические свойства стали 18ХГТ ГОСТ 4543-71 Таблица 1.2.

|

Состояние поставки, режимы термообработки |

сечение мм |

s0,2 |

sв |

ds |

y |

кси, дж/см2 |

|

|

МПа |

% |

||||||

|

Нормализация 880-950оС, закалка 870оС, масло отпуск 200оС, воздух или вода. |

образцы |

не менее |

|||||

|

880 |

980 |

9 |

50 |

78 |

|||

Сталь 18ХГТ хорошо обрабатывается резанием. Для получения необходимой прочности деталь подвергается термообработке с твёрдостью HRC 45…52. Проходит закалка при температуре 870оС, после чего отпуск в масле при температуре 200оС, после чего остывание на воздухе или в воде. Самая точная поверхность выполнена по 6 квалитету, самая чистая – имеет шероховатость Ra = 1,25. Данные поверхности могут быть получены чистовой обработкой. На наружную цилиндрическую поверхность Ø40k6 назначен допуск радиального биения для обеспечения более полного контакта сопрягаемых поверхностей, так как в процессе эксплуатации на вал одевается подшипник . На резьбу также назначен допуск радиального биения для более плотного контакта сопрягаемых деталей. Конструкция детали не позволяет в полной мере обеспечить её установку и закрепление в процессе обработки, поэтому требуется применение специальных приспособлений.

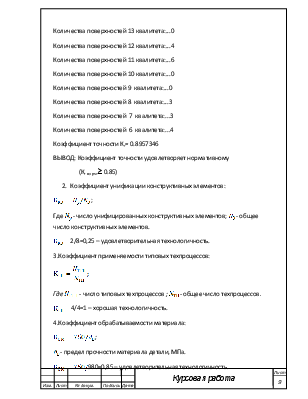

2. Анализ технологичности конструкции детали

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.