На выбор метода получения заготовки влияют следующие показатели:

1.Материал детали;

2.Назначение детали;

3.Размеры и форма детали;

4.Характер применяемого вида оборудования.

Для выбора оптимального способа получения заготовок рассмотрим два варианта:

1.Заготовка получается из проката;

2. Заготовка получается методом горячей объемной штамповки на ГКМ;

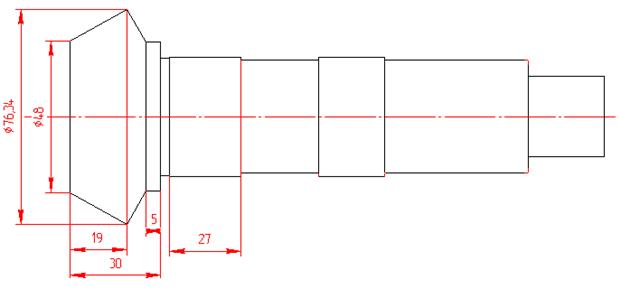

Расчет припусков и допусков на заготовку по ГОСТ 7769-81

Æ27=27+2´2,1=31,2± 1,00,5

Æ38=38+2´2,4=42,8±1,00,5

Æ40к6=40+2´2,4=44,8±1.00,5

Æ50=50+2х2,4=54,8±1,00,5

Æ72,34=72,34+2´2,2=76,74±1,00,6

L30=30+2,5-2,1=30,4±1,00,6

L57=57+2,5-2,2=57,3±1,00,6

L83=83+2,5-2,2=83,3±1,00,6

L27=27-2,1+2,5=27,4±1,00,5

L77=77-2,7+2,5=77,3±1,00,6

L182=182+2,5+2,5=187±1,30,7

Расчет массы детали

м=r×V,

где r - плотность материала.

rст=7,85 г/см3

V - объем детали

Vцил=ПR2×L

где R - радиус окружности;

L - длина цилиндра

V1 : d=2,7 см, L=2.7 см

V1=3,14´1,352´2,7=15,45см3

V2 : d=3,8см, L=5см

V2=3,14´1,92´5=56,7см3

V3: d=4см, L=2,2см

V3=3,14´22´2,2=27,6см3

V4:d=3,8см, L=2,6см

V4=3,14´1,92´2,6=29,5см3

V5: d=4см, L=2,4см

V5=3,14´22´2,4=30,1см3

V6:d=3,8см, L=0,3см

V6=3,14´1,92´0,3=3,4см3

V7:d=5см, L=0,6см

V7=3,14´2,52´0,6=11,8см3

Vус.конуса=(R2+R12+R+R1)×П×L/3

где R - радиус большой окружности

R1 - радиус меньшей окружности

L - высота усеченного конуса

Vус.к.1.=(3,62+2,52+3,6+2,5)×3,14×2,7/3=71,5см3

Vус.к.2=(32+1,22+3+1,2)×3,14+0,6/3=9,1см3

Vкв=L×В×H

Vкв=2,2×2,0×1,0=4,4см2

Vдет=V1+V2+V3+V4+V5+V6+V7+VУС.К.1+VУС.К.2+VКВ=232,5см2

мg=232,5х7,85=1825г=1,8кг

Расчет массы заготовки

V1 : d=3,12 см, L=2,74 см

V1=3,14´1,562´2,74=20,94см3

V2 : d=4,28см, L=5,3см

V2=3,14´2,142´5,3=76,21см3

V3: d=4,48см, L=2,24см

V3=3,14´2,242´2,24=35,3см3

V4:d=4,28см, L=2,64см

V4=3,14´2,142´2,64=38см3

V5: d=4,48см, L=2,44см

V5=3,14´2,242´2,24=38,5см3

V6:d=4,28см, L=0,3см

V6=3,14´2,142´0,3=4,5см3

V7:d=5,48см, L=0,6см

V7=3,14´2,742´0,6=14,5см3

V ус.к.1.=(3,842+2,52+3,84+2,5)×3,14×2,7/3=77,3см3

Vус.к.2=(32+1,22+3+1,2)×3,14+0,6/3=9,1см3

Vкв=2,2×2,0×1,0=4,4см2

Vзаг=291,9см3

мg=291,9´7,85=2291,4г=2,3кг

, где

, где ![]() - масса готовой детали ;

- масса готовой детали ; ![]() - масса заготовки;

- масса заготовки;

= 0,782

= 0,782

Экономическое обоснование выбора заготовки

Сравниваются два метода выбора заготовки на основании результатов экономического расчета стоимости заготовок.

1. Себестоимость заготовки при получении ее методом горячей объемной штамповки.

Себестоимость заготовки получаемой таким методом с достаточной точностью определяется по формуле:

Сзаг=(Сi/1000×Q×Kт×Kc×Kв×Kм×Kп)-Sотх/1000(Q-q)

где Сi - базовая стоимость 1т заготовки, руб.;

Q - масса заготовки, кг;

Sотх - цена 1т отходов, получаемых в результате обработки, руб.;

q - масса готовой детали, кг.

Значения коэффициентов:

КТ=1,05; КС= 0,78; КВ= 1; Км= 1,21; Кп=1.

СЗАГ.1=(21000/1000´2,3´1,05´0,78´1´1,21´1)-4000/1000(2,3-1,8)=

=45,86 руб.

Из расчета себестоимости заготовки полученной горячей объемной штамповкой равна 45,86 руб. Для сравнения рассчитывается себестоимость заготовки полученной из проката.

2. Себестоимость заготовки из проката .

Затраты на ее заготовку определяют по ее массе и массе сдаваемой стружки.

СЗАГ.2=Q´Si- Sотх /1000(Q--q),

где Q – масса заготовки, кг

S – цена 1 кг материала заготовки, руб.;

q – масса готовой детали, кг;

Sотх – цена 1т отходов, руб.;

Сзаг.2=2,3´21-4000/1000(2,3-1,8)=46,3 руб.

так как технологическая себестоимость обработки по 1 варианту меньше, то обработку ведем по 1 варианту при котором экономится:

ЭЗ=(СЗАГ.2 - СЗАГ.1 )´N,

где СЗАГ.1- стоимость заготовки на горячей штамповке, руб.;

СЗАГ.2 – стоимость заготовки из проката , руб.

ЭЗ= (46,3-45,86)´20000=8800 руб.

Таким образом можно сделать вывод , что затраты на последующую обработку будут больше для заготовок из проката , так как он будет более трудоемким, вследствие удаления припусков, значительно превышающих припуски на обработку у заготовки. Полученной методом горячей, объемной штамповки на ГКМ. Поэтому выбираю заготовку полученную, методом объемной штамповки.

5. Разработка маршрута обработки поверхностей детали.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.