Разворот поршня заканчивается тогда, когда оба винта упираются в отверстие. Это положение соответствует совпадению осей отверстий и осей шпинделей. Выставленные поршни зажимаются прихватом 1, на концах которого находятся самоустанавливающиеся шайбы 2, а рычаги возвращаются в исходное положение, после чего производится расточка. Рычаги 8, 18, 15 и 16 закреплены с помощью штифтов на валиках 7 и 14 таким образом, что оси винтов 17 у каждой пары рычагов совпадают. Одновременное движение рычагов осуществляется ручкой 3, благодаря тому, что валики 6, 7, 14 спарены между собой тягой 5, рычагами 19, 20, серьгами 13, винтами 9, 12, втулкой 11 и пружиной 10. Пружина 10 помещена в передающем звене для того, чтобы гарантировать контакт четырех винтов 17 с отверстиями под палец, при колебании их диаметров.

Поскольку резьба М42 явно достаточно прочная при ручном зажиме проверяем на срез штифт стойки.

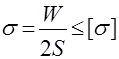

Напряжения, возникающие в штифте при зажиме:

, (4.4)

, (4.4)

W – сила зажима;

![]() - площадь

поперечного сечения штифта.

- площадь

поперечного сечения штифта.

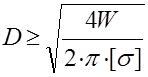

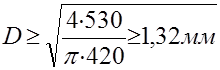

(4.5)

(4.5)

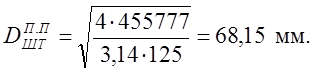

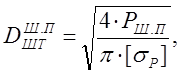

Отсюда выражаем значение диаметра штифта:

В качестве материала осей выбираю сталь 40, тогда:

Принимаю диаметр штифта конструктивно равным 10 мм.

Делительные поворотные стойки для приспособлений с наклонной осью вращения не нормализуют, так как случаи сверления под углом с вращением обрабатываемой детали не часты. В нижней части корпуса (см. чертёж общего вида ДП.ТМиС 180105.333.08.07) смонтирован клиновый фиксатор, который под действием пружины 14 все время находится в зацеплении с делительным диском 4. Последний имеет храповые делительные пазы. Поршень устанавливается диаметром 270Н7 мм на базовый поясок делительного диска 4. Фиксация разворота его определяется пальцем 11, вставленным в отверстие поршня и тягу 3. Положение пальца в головке тяги фиксируется шариковым фиксатором 22. Зажим поршня производится также тягой 3 и пальцем 11 при помощи звездочки 16. Поворот поршня с делительно-зажимным механизмом осуществляется маховиком 17. Вращая маховик слева направо, скосом храпового делительного паза отжимают фиксатор до совпадения со следующим пазом. Сверление отверстий производится через втулку 21, расположенную на планке кондуктора 10.

Размеры деталей приспособления выбраны конструктивно. Они таковы, что явно обеспечивают прочностные показатели при сверлении отверстий диаметром 8 мм. В связи с этим прочностные расчёты и расчет потребных сил зажима не производился.

Согласно источника /13/, для проведения гидравлических испытаний с максимальным давлением:

- 11,4±2 МПа (114 кгс/см2), на длине 320±2 мм от верхней кромки втулки, выбираем эксцентриковый поршневой насос Н400-Е с наибольшим рабочим давлением 20 МПа (200 кгс/см2);

- 7,0±2 МПа (70 кгс/см2), на длине 620±2 мм от нижней кромки втулки, выбираем лопастной насос Г12-23А с наибольшим рабочим давлением 6,3 МПа (63 кгс/см2).

Согласно источника /14/, усилие

на штоке при подаче масла в поршневую полость ![]() , Н, вычисляем по формуле:

, Н, вычисляем по формуле:

![]() (4.1)

(4.1)

где ![]() – диаметр

разделительного поршня, мм;

– диаметр

разделительного поршня, мм;

![]() – давление солярового масла в

поршневой полости, МПа;

– давление солярового масла в

поршневой полости, МПа;

![]() – механический КПД.

– механический КПД.

![]()

Согласно источника /14/, усилие

на штоке при подаче масла в штоковую полость ![]() , Н, вычисляем по формуле:

, Н, вычисляем по формуле:

![]() (4.2)

(4.2)

где ![]() – диаметр штока разделительного

поршня, мм;

– диаметр штока разделительного

поршня, мм;

![]() – давление солярового масла в

штоковой полости, МПа.

– давление солярового масла в

штоковой полости, МПа.

![]()

Произведем проверку прочности резьбового соединения штока 5 с крышкой 4 (рисунок 4).

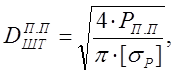

Согласно источника /15/,

потребный диаметр резьбы штока, при подачи солярового масла в поршневую полость

![]() , мм, вычисляем по формуле:

, мм, вычисляем по формуле:

(4.3)

(4.3)

где ![]() – допустимое напряжение

при растяжении (Сталь 35), МПа.

– допустимое напряжение

при растяжении (Сталь 35), МПа.

Конструктивно

принимаем ![]() - М76х4 - 6g.

- М76х4 - 6g.

Согласно источника /15/,

потребный диаметр резьбы штока, при подачи солярового масла в штоковую полость ![]() , мм, вычисляем по формуле:

, мм, вычисляем по формуле:

(4.4)

(4.4)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.