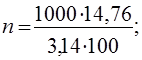

Принимаем nст = 55 об/мин наименьшее ближайшее число оборотов.

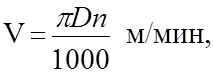

Фактическая скорость резания

![]()

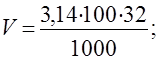

Рассчитываем величину линейной подачи:

![]()

![]() (3.14)

(3.14)

![]()

Принимаем подачу стола 12 м/мин

Расчет силы резания производим по формуле 2.10:

значение Ср, Хр, Ур, Uр для твердого сплава режущего инструмента составляет : Ср = 92, Хр = 1, Ур = 0,95; np = 0,86;

поправочный коэффициент:

![]()

где : Кмр - поправочный коэффициент на обрабатываемый материал – сталь 40;

Кмр = 1.0

![]() коэффициенты,

учитывающие геометрию режущего инструмента. Для выбранного резца с параметрами:

коэффициенты,

учитывающие геометрию режущего инструмента. Для выбранного резца с параметрами:

![]() поправочные коэффициенты равны 1

поправочные коэффициенты равны 1

тогда

![]()

![]()

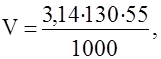

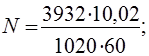

Определение мощности на шпинделе станка производим по формуле 2.12:

![]()

Выбранный станок удовлетворяет требованиям по показателю мощности главного двигателя.

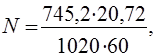

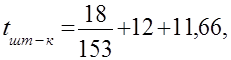

Определяем штучно-калькуляционное время на операцию:

(3.15)

(3.15)

где:

tпз – подготовительно-заключительное время расходуется на установку и снятие приспособления и инструмента, техническое обслуживание станка и т. д.

tпз = 0,3 часа;

tв – вспомогательное время на установку заготовки, подвод, отвод инструмента, контроль обрабатываемой поверхности. tв = 12 мин;

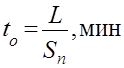

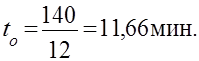

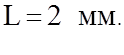

tо – основное технологическое время.

(3.16)

(3.16)

где:

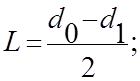

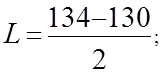

L– длинна обрабатываемых бобышек;

![]() ,

,

где![]() - диаметр поршня, мм;

- диаметр поршня, мм;

h= – расстояние между бобышками, мм;

![]()

![]()

s – подача стола – 12 м/мин

N – размер партии деталей N = 153 штуки.

![]()

Глубина резания при точении канавочным резцом равняется ширине его лезвия, т.е. 3 мм.

Выбираем подачу инструмента по рекомендациям [4] с учётом малой жёсткости резца

S = 0,17 мм/об

Период стойкости режущего инструмента задаём Т = 120 мин.

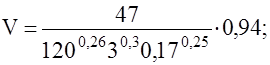

Расчет скорости резания по формуле 2.5:

![]() = 0,3

= 0,3

![]() = 0,25

= 0,25

m = 0.26

Kv =1,0 · 1,0 · 0,94 · 1,0 = 0,94

![]()

Расчет частоты вращения шпинделя:

Расчет частоты вращения шпинделя по формуле 2.8:

V - скорость резания 97 м/мин

D = 100 мм - диаметр обрабатываемой поверхности.

![]() 47 об/мин.

47 об/мин.

Принимаем nст = 32 об/мин наименьшее ближайшее число оборотов.

Фактическая скорость резания по формуле 2.9:

![]() м/мин

м/мин

Расчет силы резания по формуле 2.10:

![]()

![]()

Определение мощности на шпинделе станка по формуле 2.10:

![]()

Выбранный станок удовлетворяет требованиям по показателю мощности главного двигателя.

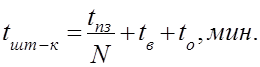

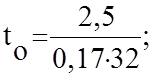

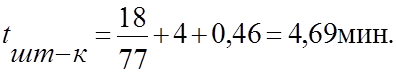

Определяем штучно-калькуляционное время на операцию по формуле 2.13:

tпз = 0,3 часа;

tв – вспомогательное время на установку заготовки, подвод, отвод инструмента, контроль обрабатываемой поверхности. tв = 4 мин;

L– длинна обрабатываемой поверхности;

где ![]() -

диаметр отверстия под стопорное кольцо, мм;

-

диаметр отверстия под стопорное кольцо, мм;

![]() -

диаметр отверстия в бобышке, мм.

-

диаметр отверстия в бобышке, мм.

s – подача– 0,17 мм/об

n – число оборотов шпинделя – 32 об/мин

![]()

N – размер партии деталей N = 77 штук.

При механической обработке поршня значительное время при чистовом точении фасонной поверхности донышка, образующего камеру сгорания, сверлении отверстий для отвода масла и растачивании отверстий в бобышках тратится на установку, выверку положения и закрепление заготовки. Для выполнения этих операций с высокой производительностью в дипломном проекте спроектированы специальные приспособления.

Растачивание отверстий в бобышках может быть выполнено по двум вариантам:

- 1. на расточном станке;

- 2. на токарном станке при установке поршня на угольник.

Учитывая габариты поршня и серийность производства выбираю вариант обработки на горизонтально-расточном станке в специальном приспособлении.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.