Влияние температуры:

Имеет место, если Д вып-на из разных мат-лов.

![]() . Нагрев до t.

. Нагрев до t. ![]()

![]() Вывод: при нагреве

натяг уменьшается.

Вывод: при нагреве

натяг уменьшается.

Охлаждение. ![]() При охл-и натяг увеличивается.

При охл-и натяг увеличивается.

15. Способы повышения нагрузочной способности соединений с натягом.

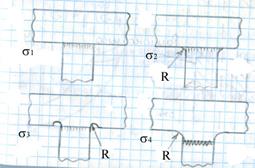

Для уменьшения жесткости:

1. Сделать канавки на отверстии

2. Сделать канавки на вале

3. Изменить форму вала

4. Сделать ступицу

При сборке запрессовкой – для облегчения сборки и уменьшения срезания шероховатостей посадочных поверхностей концу вала и краю отверстия придают коническую форму.

16. Общая хар-ка и область применения сварных соединений. Расчет на прочность стыковых,угловых сварных швов

Неразъемные соединения. В зав. от способа расплавления Ме получают след. образом:

1. Электродуговые

2. Трением

3. Электронным пучком

4. Лазерным пучком

Электродуговая сварка: ручная; полуавтоматическая; автоматическая.

Достоинства:

1. Возможность получения равнопрочных соединений

2. Относительно низкий вес

3. Низкая стоимость и возможность автоматизации

4. Отсутствие шума при сборке

Недостатки:

1. Качество швов зависит от квалификации сварщика

2. Изменение мех. cв-в мат-ла в зоне сварного шва

3. Коробление Ме-конструкций после сварки. Необх. рихтовка и отжиг для снятия внутренних напряжений

Виды швов: стыковой; угловой; тавровый; нахлесточный.

Применяют в массовом производстве сварки труб, арматуры, корпусов самолетов; венцы и шейки зубчатых колес и коленчатых валов; часто заменяют литые и кованые Д.

Расчет на прочность стыковых,угловых сварных швов.

При растяжении: ![]() .

. ![]() - коэф.

прочности сварного шва.

- коэф.

прочности сварного шва.

При изгибе: ![]() .

.

При кручении: ![]()

Материалы для сварных Ме-конструкций: низкоуглеродистые стали; низколегированные стали.

17. Расчет сварных соединений с фланговыми, лобовыми и тавровыми швами на статич. прочность.

1. Фланговый шов 2. Лобовой шов 3. Тавровый шов

![]()

18. Конструкторские и технологические способы повышения нагрузочной способности и долговечности сварных соединений.

Факторы:

1. Концентрация напряжений

2. Коэф. асимметрии R и частота нагружения

3. Наличие дефектов сварного шва

4. Вид шва

5. Наличие ТО

Рекомендации:

1.

Концентрация

напряжений: ![]() .

.

19. Общая характеристика, классификация и область применения резьбовых соединений.

Достоинства:

1. Высокая нагрузочная способность

2. Резьба стандартизована

3. Высокая взаимозаменяемость

4. Удобство сборки и разборки с пом. стандартного инструмента.

5. Низкая стоимость в массовом производстве

6. Высокая технологичность

Недостатки:

1. Высокая концентрация напряжений

2. Затруднен контроль усилия затяжки

3. Необходимость стопорения гайки от отвинчивания

Классификация: крепежные; ходовые; крепежно-уплотнительные, специальные.

20. Основные типы и геометрические параметры резьбы.

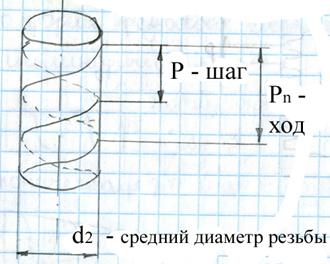

![]() , где n – число

заходов резьбы.

, где n – число

заходов резьбы.

Развертка на плоскость первого витка.

![]()

-

угол подъема.

-

угол подъема.

Классификация резьб:

1. Стандартная

2. По форме резьбового стержня: цилиндрическая, коническая

3. По количеству заходов резьбы: ![]()

4. Левая и правая

5. По назначению: крепежная, ходовая, крепежно-уплотнительная

6. По форме профиля: треугольная, дюймовая, трапецеидальная, упорная, прямоугольная, круглая.

21.Сравнительная характеристика болтовых, винтовых, шпилечных соединений.

Виды крепежных резьбовых соединений:

1. Болтовое.

А) Высокая нагрузочная способность

Б) Самая низкая стоимость

В) Требуется место для головки болта и гайки

2. Винтовое.

А) Наиболее дорогое

Б) Низкая нагрузочная способность

В) Не допускается частая разборка

Г) Используется, когда нет места для гайки

3. Шпилечное.

А) Допускает частую разборку

Б) Нижний фланец может быть выполнен из менее прочного материала.

22. Зависимость между моментом, приложенным к гайке, и осевой силой винта.

F0

– сила затяжки.

F0

– сила затяжки. ![]() ;

; ![]() -

текущий радиус:

-

текущий радиус:

ТОП -момент сил трения опорной пов-ти гайки; ТР-момент сопрот. в резьбе

![]()

Ft

– движущая сила; ![]() - угол трения.

- угол трения.

23. Условие самоторможения и КПД винтовой пары.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.