Цель проектного расчет определить основные размеры детали для данного материала и способа изготовления => в результате получаем чертеж => проверочный расчет (нагрузки, условие работы, скорости, чертеж) => S - коэффициент запаса прочности => вносят изменения в чертеж.

σmax= f(F, M, T) ≤ [σ ]= σпредД / [S] => d(l) => S ≥ [S] (условие проверочного расчета); S = σпредД / σmax

7.Допускаемый коэф. запаса прочности и факторы, учитываемые при его назначении.

Способы определения доп. коэф-та запаса прочности:

1. Табличный

2.

Расчетный: ![]() .

Здесь: S1 – учит. способ

получения заготовки, S2 – учит.

адекватность расчетной модели реальным условиям нагружения Д, S3 – учит. степень надежности.

.

Здесь: S1 – учит. способ

получения заготовки, S2 – учит.

адекватность расчетной модели реальным условиям нагружения Д, S3 – учит. степень надежности.

8. Определение допускаемых напряжений в случае статического нагружения детали.

![]() ;

; ![]()

![]() - для стандартного образца d=7-8мм.

- для стандартного образца d=7-8мм.

К1 – металлургич. фактор; учит. размеры заготовки.

KS – коэф. концентрации напряжений.

Пов-ные пластич. деф-ции (ППД)

![]() - для мат-лов, не прошедших доп. ТО и ХТО.

- для мат-лов, не прошедших доп. ТО и ХТО.

![]() . Для мат-лов после ТО и ХТО

. Для мат-лов после ТО и ХТО ![]() определяют по таблице в зав. от размеров

сечений и темп-ры отпуска.

определяют по таблице в зав. от размеров

сечений и темп-ры отпуска.

9. Определение допускаемых напряжений в случае циклического нагружения Д при сим. . цикле изменения напряжений.

1. Симметричный цикл: ![]()

I

– зона малоцикловой усталости; II – зона многоцикловой

усталости

I

– зона малоцикловой усталости; II – зона многоцикловой

усталости

У I и II разный характер разрушения.

![]() - число циклов, при кот. деталь не должна

разрушаться.

- число циклов, при кот. деталь не должна

разрушаться.

Уровень ![]() гарантирует неразрушение.

гарантирует неразрушение. ![]()

![]() - огр. предел выносливости, зав. от кол-ва

циклов.

- огр. предел выносливости, зав. от кол-ва

циклов.

![]() , где

, где ![]() -

коэф. долговечности.

-

коэф. долговечности.

![]()

![]() -

коэф. снижения предела выносливости для детали

-

коэф. снижения предела выносливости для детали

![]()

![]()

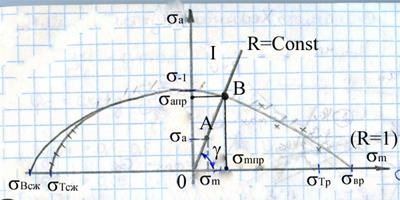

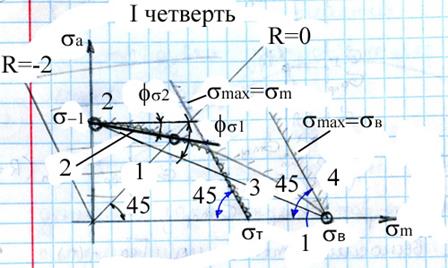

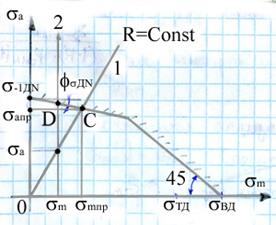

10. Определение допускаемых напряжений в случае циклического нагружения Д при асим. цикле изменения напряжений. Диаграмма предельных амплитудных напряжений.

2. Несимметричный цикл:

![]()

![]() . Предел выносливости – в т.В.

. Предел выносливости – в т.В.

![]() . Т.е. если R=Const, то

. Т.е. если R=Const, то ![]() .

.

Диаграмма.

Области:

1. Работоспособного состояния

2. Усталостного разрушения

3. Пластических деф-ций

4. Статического разрушения Д

Линия 1 – грубая аппроксимация. R>0.

Линия 2 – уточненная аппроксимация.

![]()

11. Определение коэффициента запаса прочности при простом и сложном напряженном состоянии.

1. При циклич. нагружении.

1. При циклич. нагружении.

1) R=Const.

2) ![]() ;

; ![]()

2. При

сложном напряж. сост-нии. Допущение: ![]()

Разделим (*) на

Разделим (*) на ![]() :

: ![]()

12. Конструкторские и технологические способы повышения нагрузочной способности и долговечности ДМ.

1. Повышение прочности материала

2. Индивидуальный подбор смазывающих масел

3. Простота деталей

4. Использование стандартных размеров

5. Упрочняющие технологии

6. Использование предохранительных устройств

13. Общая характеристика и критерии работоспособности соединений с натягом.

Нагрузочная способность такого соединения зав. в осн. от натяга (положит. разности диаметров вала и отверстия).

Достоинства:

1. Простота конструкции

2. Низкая стоимость

3. Хорошо воспринимают ударные нагрузки

4. Не требуют осевой фиксации

Недостатки:

1. Значительный разброс размеров Д

2. Значительная концентрация напряжений

3. Зависимость натяга от температуры

4. Высокая вероятность фреттинг-коррозии.

Способы сборки: запрессовка, нагрев втулки, охлаждение вала, гидрозапрессовка.

Критерии работоспособности:

1. Прочность

2. Жесткость

3. Износостойкость

4. Коррозионная стойкость

14. Расчет на нагрузочную способность (неподвижность) и прочность Д соединений с натягом. Влияние способа сборки и температуры Д на работоспособность соединения с натягом.

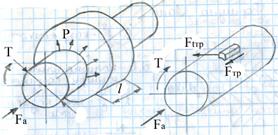

![]()

Формула Ламэ.

![]() - коэф.

жесткости.

- коэф.

жесткости.

d, l – номинальные размеры сопряжения.

![]() - коэф.

податливости.

- коэф.

податливости.

![]() , где

, где ![]() - коэф. радиальной податливости.

- коэф. радиальной податливости.

Расчет на прочность.

Влияние способа сборки и температуры Д на работоспособность соединения с натягом.

Способы запрессовки:

1. Запрессовка. Недостатки: смятие и частичное срезание шероховатостей посадочных пов-тей, возможность неравномерных деф-ций Д и повреждения их торцов, след., ослабление прочности Д. до 1,5 раз по сравнению с темп-ной сборкой. Для облегчения сборки и уменьшения срезания концу вала и краю отверстия придают конич. форму.

2. Нагрев втулки. Недостатки: возможность изменения структуры Ме, появление окалины и коробления.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.