пропускании расхода Q = 2![]() Рабочая

жидкость - масло индустриальное. Условный проход подводящего канала при

скорости жидкости у = 4м/с.

Рабочая

жидкость - масло индустриальное. Условный проход подводящего канала при

скорости жидкости у = 4м/с.

Принимаем Dy= 25лш си = 45°

Средний диаметр

dcp=Dy+0,5; мм

Высота подъёма клапана:

;

см

;

см

см.

см.

Жесткость пружины:

=

700

=

700![]()

Сила пружины при предварительной деформации:

= 9812,5 Н

= 9812,5 Н

Предварительная деформация:

см

см

Давление закрытие клапана:

Рзакр = ; мПа

; мПа

Гистерезис клапана:

∆Ргист = Ро - Рзакр = 20-18,9 = 1,1м

Площадь опорной фаски:

см2

см2

![]()

Давление на опорную фаску:

Клапан следует изготавливать

из стали 45 ![]() < 8ООмПа.

< 8ООмПа.

4.4 Расчёт трубопроводов, механизма подъёма

Определить условный проход сливной линии при расходе жидкости Q = 0,8""%. Скорость vжидкости в сливной линии принимаем равной 2 м/.,

тогда определяем по формуле условный проход.

Условный проход принимаем по ГОСТ 16516-70 Dy - 25мм. Скорость жидкости в трубопроводе:

.

.

где dв- условный проход 22мм

Определение толщины стенки трубы диаметром D= 25мм из

корозийностойкой стали 12х18Н10Г. Максимальное давление рабочей жидкости 20мПа.

Для стали 12х18Н10Т![]() = 549мПа. Принимаем

запас прочности пв = 3.

= 549мПа. Принимаем

запас прочности пв = 3.

Допускаемое напряжение:

Отклонение по диаметру т +0,45мм ГОСТ 9941-72

Толщина стенки:

=1,4мм.

=1,4мм.

2-183-106 Принимаем толщину δ = 2,5мм.

Внутренний диаметр трубопровода:

где v - скорость движения жидкости

Принимаем внутренний диаметр d= 22,5мм.

4.5 Определение объёма масленого бака

Емкость бака проверяется из условия ограничения температуры нагрева масла при работе. Количество выделяемого тепла зависит от величины потерянной мощности Nпот в гидросистеме: кВт

=0,64

кВт

=0,64

кВт

где Ро - удельное давление в системе; мПа

Q- расход масла по насосу; /мин rjc- КПД системы

где g - подача за 1 оборот

п - частота вращения

η - объёмный КПД насоса

Количества тепла, выделяемого от потерянной мощности в час.

![]() пот=860

* Nпот;-%, (4.27)

пот=860

* Nпот;-%, (4.27)

![]() пот=860-0,64

= 550,4-%,

пот=860-0,64

= 550,4-%,

![]() действ

= к *

действ

= к * ![]() пот(4.28)

пот(4.28)

где к - коэффициент, учитывающий действительную работу гидросистемы в час, к = 0,3

![]() действ=0 1-SS0 4 = 165 12кин/

действ=0 1-SS0 4 = 165 12кин/

Необходимый объём бака:

V =  ; дм3

; дм3

где tx- допустимая температура нагрева масла, С0 t2- температура окружающей среды, С0

V =

5. Технологическая часть

5.1 Возможные дефекты детали

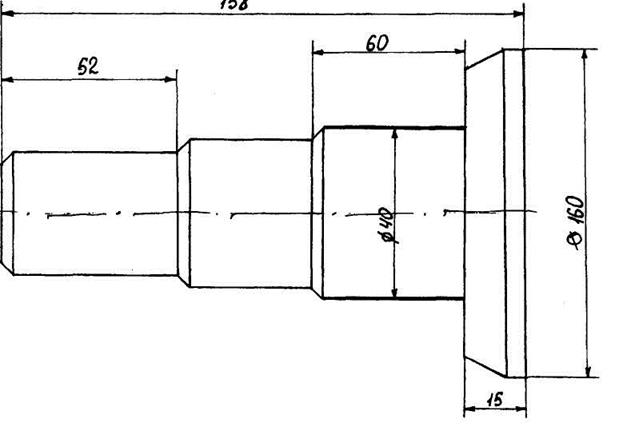

Разработать технологический процесс ремонта вала ролика, количество деталей в партии 16 штук.

Дополнительные данные: износ поверхности по диаметру 40 составляет 0,3мм.

Восстановить: вибродуговой наплавкой.

Наименование детали: вал ролика. Количество деталей на машину: 4 штуки. Материал: сталь 45

Таблица 5.1 - Дефекты детали

|

№ позиции по 1 |

Наименов ание дефектов |

Способ установления дефектов и измерительный инструмент |

Размер, мм |

Заключение |

||

|

По чертежу |

Допустимые без ремонта в сопровождении с деталью |

|||||

|

Новой |

Бывшей в эксплуатации |

|||||

|

Износ по поверхно СТИ И 0 0мм |

Замер микрометром 25-50мм |

04О-и'О1/ |

039,97 |

Менее 039,97мм ремонтирова ть |

||

5.2 Порядок операций переходов при ремонте детали

Порядок операции и переходов выбираем с учетом величины износа данной поверхности, материала детали, требуемой точности обработки и шероховатости поверхности. Учитывая незначительный износ указанной поверхности назначаем следующий порядок операций и переходов. 1 .Наплавка вибродуговая

1.1 Наплавить изношенную поверхность с в 39,7мм до 0 45,7мм 2.Токарная

2.1 Точить наплавленную поверхность с 0 45,7мм до 0 41мм, черновая.

2.2 Точить наплавленную

поверхность с 0 41мм до 0 40мм, под номинальный

размер, чистовая.

5.3 Наплавка вибродуговая

В качестве оборудования для автоматической вибродуговой наплавки выбираем наплавочную головку модели ОКС-152 с низковольтным генератором АНД 500/250, с напряжением 18-20 В, сила тока I- 100-250A, амплитуда колебания 1мм, вылет 6мм, установлена головка на суппорте переоборудование оборудованного станка, в качестве охлаждающей жидкости применяем 15% раствор технического глицерина, расход жидкости 0,5л/мин, наплавочная проволока СВ-08А ГОСТ-2246-70.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.