Вязкость пасты должна иметь такое значение, чтобы, с одной стороны, паста оказывала сопротивление проталкиванию между маской и подложкой в процессе печати, а с другой — затекала под воздействием силы тяжести на края первоначально полученного изображения.

Перенос пасты, определяемый толщиной элементов ИМС, обычно возрастает при большем давлении и меньшем угле наклона ракеля, а также большем объеме пасты перед ракелем и меньшей скорости его движения. Очевидно, что уменьшение угла наклона ракеля увеличивает вертикальную силу, действующую на пасту и проталкивающую ее через трафарет. При малых скоростях движения ракеля требуется больше времени для полного заполнения пастой.

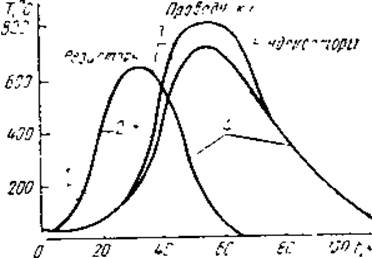

После того, как паста нанесена на подложку, она подсушивается при температуре 100 150°С, в результате чего удаляются летучие составляющие. Затем паста обжигается при температурах 600 100°С в зависимости от ее состава и технологии изготовления ИМС. Температура вжигания поддерживается постоянной с точностью ±2°С. Для вжигания используются конвейерные печи (ламинарным потоком газа.) Скорость движения конвейера выбирается при разработке технологии и, как правило, поддерживается с точностью 1 %. Обычно для вжигания паст она составляет от 25 и до 250 мм/мин.

При обжиге органическая связка пасты выгорает, а стеклянный порошок плавится, смачивает частицы пасты и при охлаждении обеспечивает сцепление их между собой и с керамической подложкой. Полученные при этом слои имеют толщину 5...50 мкм. При вжигании материал пасты прочно схватывается с подложкой.

Температура вжигания неоднозначно влияет на пасты разного состава. Для одних составов паст повышение темпера 1уры вжигания приводит к увеличению сопротивления, для других — наоборот, к уменьшению.

Режимы термообработки в конвейерной печи при вжигании паст показаны на рис. 20.8. [2]

Установки для печати должны обеспечивать:

1.) Микро регулировку и точное закрепление экрана;

2.) Скорость перемещения ракеля от 5 до 25 cm/s;

3.) Равномерную скорость перемещения ракеля;

4.) Наличие ёмкости для хранения пасты (в однонаправленных печатающих установках);

5.) Регулировку давления ракеля и перемещение вниз;

6.) Регулировку зазора между экраном и подложкой;

7.) Лёгкую замену экрана;

8.) Механическую подачу подложек, их установку и снятие. [3]

.  Рис. 20.8

Режимы термообработки в процессе

вжигания паст 1-сушка пасты;

Рис. 20.8

Режимы термообработки в процессе

вжигания паст 1-сушка пасты;

2— выжигание орган ческой связки,

3—спекание, 4—охлаждение

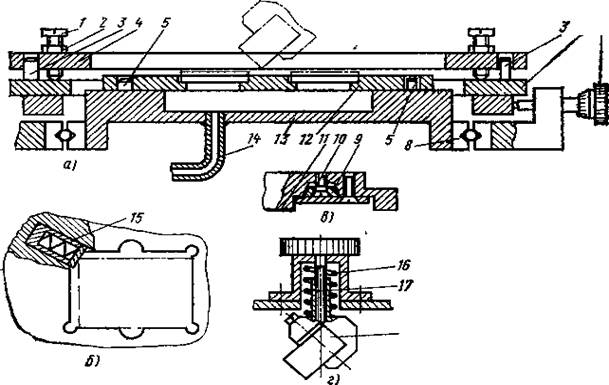

На рис 2.48 представлены элементы базирования, крепления настройки основных узлов установки сеткографической печати. С новой установки служит микрометрический стол. Кассету 12 с подложками устанавливают отверстиями на базовые штифты 5 неподвижной части 13 стола. Сетчатый трафарет 4 устанавливают отверстиями на базовые штифты 3 подвижной каретки б стола. Таким образом осуществляется предварительное базирование трафарет относительно кассеты с подложками. Окончательное (точное) базирование производится с помощью микроскопа и микрометрических винтов: винт 7 используют для продольного (вдоль движения ракеля) смещения каретки 6 по направляющим (на рисунке не показаны), другой винт (на рисунке не показан) — для поперечного смещения каретки по направляющим 5. Базирование подложек осуществляется по углу гнезда кассеты с фиксацией подпружинным вкладышем 15. Окончательно закрепляют подложки вакуумным прижимом путем откачки воздуха через патрубок 14.

Рис. 2.48. Элементы базирования и настройки установки сеткографической печати:

а — микрометрический стол; б — гнездо кассеты подложек;

Сетку в основании трафарета крепят и натягивают с помощи четырех клиновых планок 9 и рамки 10. Зазор между сеткой трафарета 11 и плоскостью подложек регулируют тремя винтами 1 и фиксируют гайками 2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.