· поддержание постоянной температуры воды;

· поддержание режима возможного изменения нагрузки;

· поддержание уровня в баках осветленной воды;

· поддержание установленных доз реагентов;

· поддержание продувочного режима;

· поддержание верхней границы шлама на уровне шламоприемных окон;

· регулирование уровней шлама, которое производится автоматически с применением сигнализатора уровня шлама (СУШ);

· поддержание требуемых характеристик шлама.

Объем химического контроля зависит от типа осветлителя. Периодичность контроля по различным показателям качества воды (Жо, Що, ЩФ-Ф, рН, окисляемость, прозрачность, стабильность и железо) регламентируется режимной картой.

На основании результатов химического анализа проб устанавливается и корректируется оптимальный режим работы осветлителя.

|

|

Рис. 2.1. Схема расположения пробоотборных точек на осветлителе

1 – отбор пробы из грязевика; 2 - отбор пробы из зоны реакции; 3 - отбор пробы из трубопровода отсечки; 4 - отбор пробы из середины конической части осветлителя; 5 - отбор пробы из шламоуплотнителя (нижняя); 6 - отбор пробы из цилиндрической части осветлителя (нижняя); 7 - отбор пробы из шламоуплотнителя (верхняя); 8 - отбор пробы из отбор пробы из корпуса осветлителя на уровне шламоприемных окон; 9 – зоны осветления; 10 – трубопровода осветленной воды.

Для очистки воды после осветлителя от тонкодисперсного шлама используются осветлительные (механические) фильтры. Процесс выделения взвешенных частиц из воды при фильтровании состоит из трех стадий:

· перенос частиц из потока воды на поверхность фильтрующего материала;

· закрепление частиц на зернах и в щелях между ними;

· отрыв закрепленных частиц с переходом их обратно в поток воды.

Технологический процесс осветления воды фильтрованием реализуется главным образом методом адгезионного объемного фильтрования в насыпных вертикальных осветлительных фильтрах. Работа фильтров подразделяется на три периода:

· полезная работа фильтра по осветлению воды;

· взрыхляющая промывка фильтрующего материала;

· спуск первого фильтрата.

Во время работы осветлительных фильтров необходимо поддерживать:

· постоянную скорость фильтрования;

· рекомендуемый расход воды;

· контролировать перепад давления на слое фильтрующего материала;

· отбирать пробы исходной воды (известковано-коагулированной) и фильтрата для определения прозрачности.

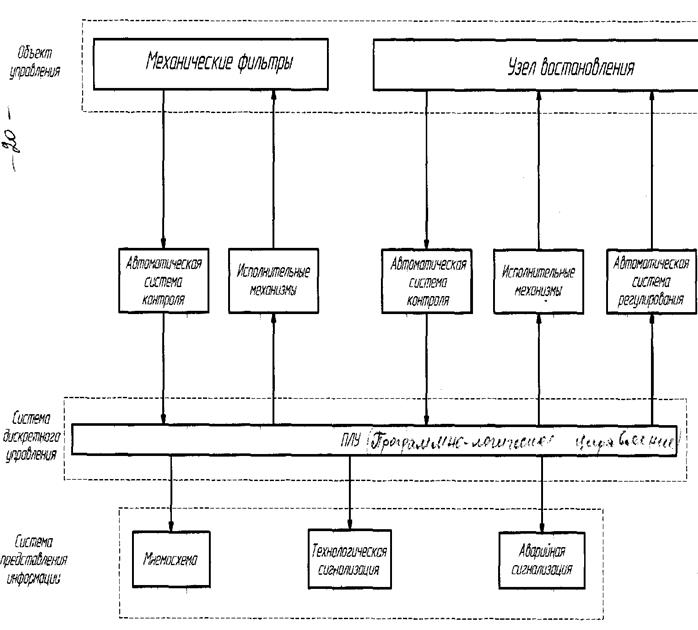

Рис. 2.2. Структурная схема автоматической системы управления механическими фильтрами

2.2. Автоматический химконтроль ионообменной части ХВО

Для химического контроля за процессом водоприготовления используются как лабораторные, так и автоматические приборы. При АХК в непрерывно отбираемой для анализа пробе непрерывно или дискретно производятся измерения контролируемой величины с последующей записью или сигнализацией, а часто и то и другое. Автоматические приборы используются как для оперативного контроля, так и для автоматизации технологических процессов ВПУ.

При организации АХК необходимо правильно выбрать контролируемые показатели качества пробы, а также методы и приборы, предназначенные для их измерения.

Контроль за процессом химического обессоливания воды заключается в определении момента истощения фильтрующей загрузки, о чем свидетельствует появление в фильтрате некоторого заданного количества контролируемого иона, так называемого «проскока» этого иона.

В процессе химического обессоливания воды необходимо непрерывное наблюдение за качеством фильтрата после Н-катионитовых и анионитовых фильтров с целью определения момента истощения фильтрующего материала и своевременного отключения фильтра на регенерацию.

Для Н-катионитных фильтров I ступени момент истощения определяется по «проскоку» ионов Nа+, для ОН-I ступени фильтров по «проскоку» хлорид-ионов, а ОН-фильтров II ступени - ионов SiO32-.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.