Перед подачей прутка кулачок 84 с помощью зубчатого сектора 125 и колеса 20 поворачивает качающийся упор 52 и устанавливает его против переднего торца шпинделя. После подачи прутка упор отходит в исходное положение. Качающийся упор применяется в том случае, если все позиции в револьверной головке заняты режущими инструментами.

Справа на распределительном валу расположены кулачки 62-85 для подачи вертикальных и поперечных суппортов.

На станке может использоваться

быстросверлильное приспособление, привод которого осуществляется от

самостоятельного электродвигателя М3. Вращения через конические трубчатые

колеса ![]() и

и ![]() передается на

шпиндель быстросверлильного приспособления, установленного в одном из позиций

револьверной головки. Этот шпиндель, вращаясь в направлении, обратном вращению

головки, позволяет получать высокие скорости резания при сверлении отверстий

малого диаметра.

передается на

шпиндель быстросверлильного приспособления, установленного в одном из позиций

револьверной головки. Этот шпиндель, вращаясь в направлении, обратном вращению

головки, позволяет получать высокие скорости резания при сверлении отверстий

малого диаметра.

Винтовой транспортер для удаления

стружки получает вращение от вспомогательного вала через цепную передачу ![]() и червячную пару

и червячную пару ![]() .

.

Револьверная головка в рабочем положении фиксируется специальным фиксатором, который перед поворотом головки выводится из ее гнезда с помощью кулачка на торце колеса 50.

Подача револьверной головки осуществляется с помощью кулачка 93,закрепленного на распределительном валу зубчатого сектора и рейки. Быстрый отвод револьверной головки вправо перед ее поворотом производится кривошипно-шатунным механизмом. Во время подачи револьверной головки кривошипно-шатунный механизм представляет собой одну жесткую систему. Характерной ошибкой здесь является то, что студенты подчас считают, что отвод револьверной головки, как и подача, осуществляется с помощью зубчатого сектора и рейки. Как видно, это не так.

Надо обратить внимание на то, что в станке широко применяются самовыключающиеся однооборотные муфты, управляемые командными кулачками распределительного вала.

Станок описан в литературе /12,17 /.

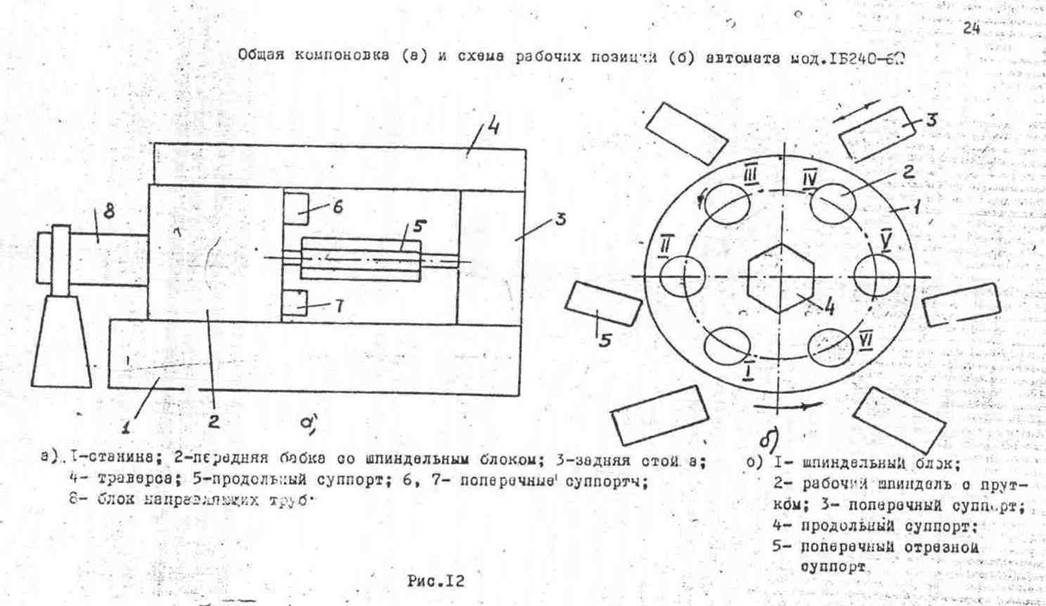

Примером многошпиндельного автомата может служить шестишпиндельный токарный автомат мод. IБ240-6К. Он интересен тем, что для обработки деталей сложной формы из прутков диаметром до 40 мм (типа штуцеров, ступенчатых валов и втулок и др.) в условиях массового и крупносерийного производства. Подобные автоматы отличаются высокой производительностью, широкими технологическими возможностями и получили широкое применение в автотракторной ,подшипниковой промышленности и в других отраслях. Следует обратить внимание и на то обстоятельство, что данный станок является автоматом повышенной точности. После загрузки прутков автомат работает по полностью автоматическому циклу.

Станок имеет станину, переднюю стойку со шпиндельным блоком, заднюю стойку и траверсу. Эти узлы образуют жесткую рамную конструкцию (рис. 12,а).

В поворотном шпиндельном блоке монтируются шесть рабочих шпинделей с вращающимися прутками. Шпиндельный блок периодически поворачивается на 1/6 часть оборота. Положение, которое занимает шпиндель при каждомочередном повороте, называется позициями обработки. В каждой рабочей позиции имеется поперечный суппорт с резцами. Кроме того, имеется общий для всех позиций шестигранный продольный суппорт: на его гранях, обслуживающих соответствующие позиции также устанавливаются инструменты.

Обработка детали заканчивается в позиции УI(рис.12,б). Здесь готовая деталь отрезается, обрабатываемый пруток подается на нужную длину (в данном случае до 180 мм) и шпиндельный блок поворачивается на 1/6 часть оборота. Поданный для обработки пруток оказывается в позиции I. Здесь он обрабатывается инструментами, закрепленными в поперечном суппорте и на соответствующей грани продольного суппорта. Затем шпиндельный блок поворачивается еще на 1/6 часть оборота. Таким образом, пруток последовательно проходит позиции I,II, III и У, где обрабатывается соответствующими наборами инструментов. В позиции УI обработка заканчивается, и деталь отрезается. Как, очевидно, студент уже понял, станок является автоматом последовательного действия .

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.