Самым простым методом крепления обмотки ротора является способ крепления с помощью проволочных бандажей. Назначение бандажей является удержание обмотки ротора в радиальном направлении от действия центробежных сил. С помощью бандажей крепятся и лобовые части электрической машины. Лобовые части бандажируются для предотвращения вибрационных действий проводников. Обычно бандажи применяются в МПТ и одноякорных преобразователях. В АД же применение их затруднено, т.к. величина воздушного зазора незначительна. Бандаж укладывается в специальный паз. В паз укладывается сначала электрокартон толщиной 1 мм, затем гибкий миканит толщиной 0,3-0,5 мм. Ширина бандажа должна быть не больше 40 мм. Если же нельзя бандаж разбить на сегменты и применяется бандаж шириной более 40 мм, то витки проволоки необходимо изолировать друг от друга тонким миканитом.

При проектировании проволочных бандажей особенно лобовых, надо учитывать, чтобы они не мешали прохождению воздушных масс. Так же в металлических бандажах наводятся вихревые токи, от действия которых проволока нагревается. Нагрев может передаваться обмотке, если есть непосредственная близость к обмотке, то может быть перегрев этой части и создавать вероятность пробоя изоляции.

Особенно остро становится вопрос материала, из которого выполнен проволочный бандаж в высокооборотных машинах, где частота перемагничивания 40-50 Гц. Это может ухудшить коммутацию или создавать лишние радиопомехи.

Если частота перемагничивания превышает 100 Гц, или машина закрытого типа, то применяют проволочный бандаж из немагнитного материала.

Если бандаж производится на лобовых частях, то он воспринимает центробежную силу только от веса лобовых частей. Если же крепится и активная часть обмотки, то бандаж воспринимает центробежную силу от всей обмотки.

Еще для крепления обмотки по длине сердечника используются клинья, уложенные в полузакрытые пазы. Для этого паз должен проектироваться с заложенной площадью клина.

Как было отмечено ранее, еще для крепления вращающейся обмотки применяют оботкодержатели.

Вопрос №15

Конструкция сердечников роторов АД с КЗ ротором, выполнение заливки алюминием. Способы крепления на валу. Элементы крепления.

Ответ:

Сердечник короткозамкнутого ротора АД выполняются шихтованными из электротехнической стали с толщиной листа 0,3-0,5 мм. Штампованные листы собирают на оправке в пакет и спрессовываются. Спрессованный пакет поступает в цех заливки КЗ обмотки.

Существует следующие способы заливки: статический, центробежный, вибрационный, штамповка жидкого металла, литье под давлением или под низким давлением. Многие из них не могут обеспечить удовлетворительных результатов. Отливку производят, как правило, сразу с КЗ кольцами. Наиболее распространенными являются два последних метода.

Заливка ротора под давлением имеет большую производительность, т.к. не надо предварительно прогревать пакет ротора. Этот метод применяю при массовом или крупном производстве.

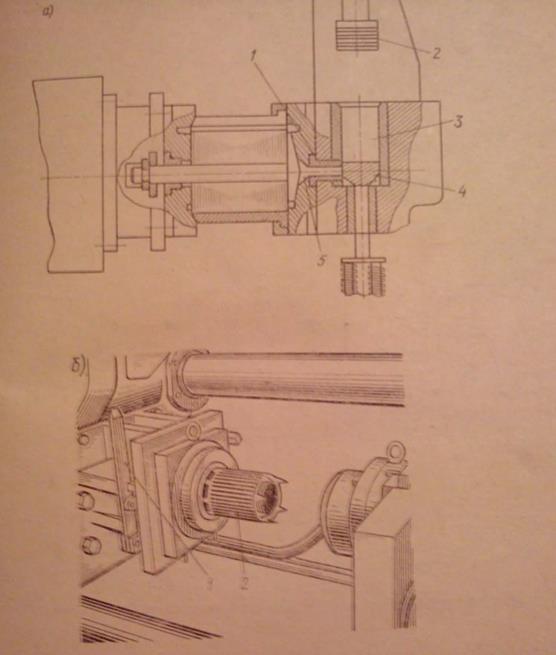

Заливка происходит на

специальных литейных машинах, показанных на рисунке 15. Эта машина сразу и

производит прессовку пакета, затем под высоким давлением впрыскивается расплавленный

алюминий, заполняя пазы и камеры для КЗ колец необходимой формы. Минусом такого

метода является образование раковин, вследствие быстрого прохождения алюминия ,

в результате которого воздух не успевает вытесняться и образует воронки.

Раковины ухудшают электропроводимость обмотки. Для получения

удовлетворительных результатов заливки на машинах литья под давлением должны

быть: давление 49-59 МН, скорость впрыскивания 0,5-1 м/с, температура

расплавленного алюминия 690-700 ![]() .

.

Рисунок 15 – Станок для заливки КЗ обмотки под давлением

Заливка ротора под низким давлением заключается в заливке ротора не сверху вниз как у предыдущих методов, а снизу вверх. При этом воздух плавно вытесняется расплавом. Рисунок 15.1 показывает такой станок. Он дает хорошие результаты но не получил достаточно широко применения из-за трудоемкости и большой продолжительности процесса заливки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.