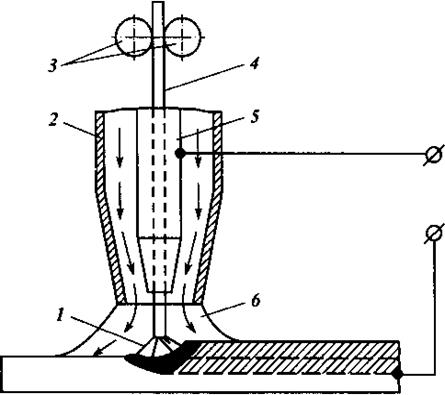

Рисунок 9,3 - Схема наплавки в среде защитных газов:

1- электрическая дуга; 2- сопло; 3- подающие ролики; 4- электродная проволока; 5- токоподводящий мундштук; 6- защитный газ.

Наплавку углеродистых, легированных сталей и чугуна производят в среде углекислого газа; для высоколегированных сталей применяют аргон. При высокой температуре сварочной дуги происходит диссоциация углекислого газа. Образовавшийся атомарный кислород окисляет металл, что приводит к выгоранию железа и других примесей стали. Чтобы прекратить окисление, а также пополнить выгоревшие примеси при наплавке в углекислом газе применяют электродную проволоку, легированную марганцем и кремнием, которые связывают кислород и раскисляют ранее образовавшуюся закись железа. Образующиеся окислы марганца и кремния переходят в шлак.

Содержание углерода в электродной проволоке должно быть небольшим, в противном случае могут образоваться поры и горячие трещины в металле шва.

Для получения наплавленного слоя с особыми свойствами применяют порошковую проволоку.

Для наплавки в среде защитных газов используется серийное оборудование, применяемое для автоматической электродуговой наплавки под слоем флюса. Однако в этом случае вместо узла подачи флюса используется устройство для подсушки и подачи углекислого газа.

Наплавку ведут на постоянном токе, в результате уменьшается глубина проплавления и увеличивается количество электродного металла в наплавленном слое. Цилиндрические поверхности наплавляют кольцевыми валиками по винтовой линии с поперечными колебаниями или продольными валиками.

Преимуществами наплавки в среде защитных газов являются высокая производительность и простота ведения и управления процессом. Недостатки ее – сложность работы на открытом воздухе из-за срыва струи углекислого газа под действием ветра и окислительная способность углекислого газа, высокая стоимость инертных газов.

В качестве окончательной обработки при восстановлении поверхностей используем механическую обработку резанием. Качество поверхности и точность механической обработки определяют качество отремонтированных деталей, а следовательно, и отремонтированных машин.

При наплавке наблюдают неравномерность толщины наплавленного слоя; его толщина в несколько раз превышает износ, что значительно увеличивает объём последующей механической обработки .

При проектировании технологического процесса механической обработки решают следующие основные задачи: выполнение требований рабочего (ремонтного) чертежа (в частности, выдерживание размеров, допусков, параметров шероховатости, твёрдости и др.), разработанный процесс должен быть для данных условий наиболее экономичным.

Так как поверхности восстанавливали автоматической наплавкой, используем материал для режущей части инструмента из твёрдых сплавов Т5К10 и Т15К6, при твёрдости наплавленного слоя HRC менее 40 и ВК8, ВК: и ВК6М, при твёрдости HRC более 40.

Таблица 9,1 - Режимы работы наплавленных цилиндрических поверхностей

|

Обработка |

Обрабатываемый материал |

Характер обработки |

Скорость резания, м/с |

Глубина резания, мм |

Подача, мм/об |

|

Токарная |

Сталь |

Черновая Чистовая |

50-80 Более 80 |

2-4 0,3-0,5 |

0,3-1,0 0,1-0,5 |

|

Шлифовальная |

Сталь |

Предварительная Чистовая |

25-30 |

0,01-0,06 0,005-0,015 |

(0,3-0,7)B (0,2-0,3)B |

Детали обрабатываются с применением охлаждающей жидкости (эмульсола 5-8%, кальцинированной технической соды 0,2%, остальное-вода).

10 ЗАКЛЮЧЕНИЕ

Для борьбы с продольными колебаниями бурильной колонны предложены многочисленные конструкции демпферов, амортизаторов и виброгасителей. Применение виброгасителей, как установлено при бурении глубоких скважин в некоторых нефтяных районах страны и за рубежом, позволяет снизить уровень вибрации КНБК. В отличии от прочего бурильного инструмента забойный амортизатор не имеет контакта с горными породами скважины, поэтому он не относится к породоразрушающему инструменту. Но на эффективность процесса бурения он оказывает благотворное влияние, смягчая или поглощая ударные нагрузки, уменьшая вибрацию и улучшая условия работы бурового инструмента, забойного двигателя, УБТ, бурильных труб.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.