1) глина Андреевского месторождения (г. Дружковка, Донецкая область). Химический состав глины: Al2O3 – 31%; Fe2O3 – 1,1%; TiO2 – 1,5%; Na2O+K2O – 3%; CaO – 0,9%; SiO2 > 50%. Влажность не более 19%, ППП – 12%;

2) ГА ТХА – гидроксид алюминия, выпускаемый в промышленных масштабах ОАО «Катализатор», используется в качестве связующего для приготовления смешанных катализаторов. Массовая доля частиц размером менее 0.4 мм – 99.4%. Массовая доля влаги, % - 9.4. Удельная поверхность – 319 м2/г. Выпускается по ТУ 6-68-109-89;

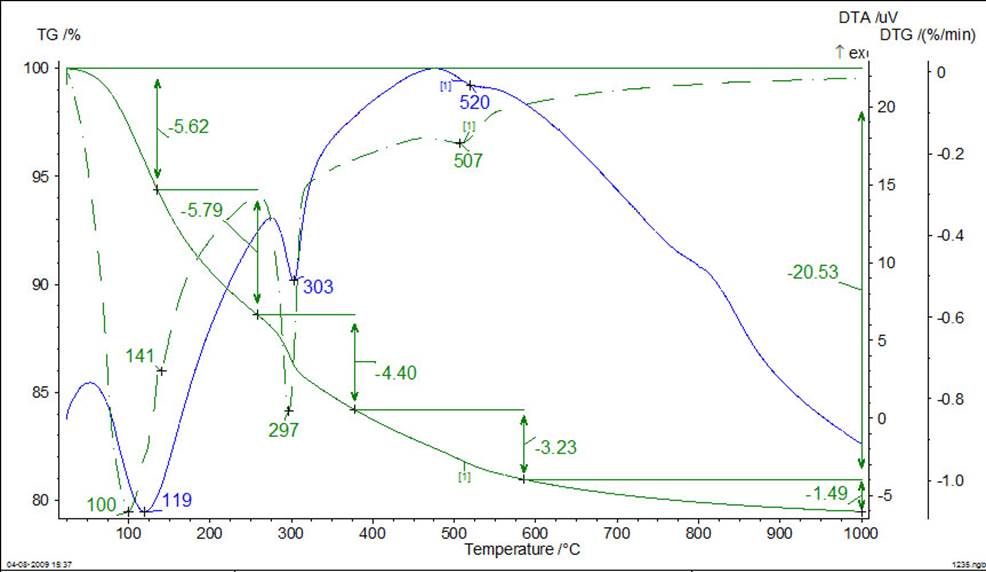

3)Флаш-продукт – продукт импульсной термоактивации ГГ. Выпускается ОАО «Ачинский глиноземный комбинат», ТУ 48-0114-80-93. Фазовый состав, определенный по термограмме (рис. 1): ГГ – 14.4%, БЕ – 10.75%, ППП – 10.25%, Al2O3•0.29H2O – 74.85%. Количество адсорбированной воды – 11.4%.

Рис.1. Термограмма промышленного флаш-продукта Ачинского комбината

Преобладающая фракция флаш-продукта – 100-150 мкм (определено по рассеву на лабораторных весах).

4)Байерит. Получен путем регидратации флаш-продукта при постоянном перемешивании в щелочной среде (NH3) и соотношениях твердая фаза : жидкость от 1:2 до 1:3 при атмосферном давлении в течение 7 суток, затем высушен в сушильном шкафу при 110 оС/24 ч, размолот в течение 24 часов на шаровой мельнице. После размола dчастиц < 10 мкм;

5) ГГ Ачинского глиноземного комбината, ТУ 1711-069-00196368-2001;

6) Азотная кислота, ГОСТ 11125-84;

7) Муравьиная кислота, ГОСТ 5848-73;

8) Спирт поливиниловый, ГОСТ 10779-78;

9) Ортофосфорная кислота, ГОСТ 10678-76;

10) Вода дистиллированная, ГОСТ 6709-72.

2.2.2. Получение адсорбента

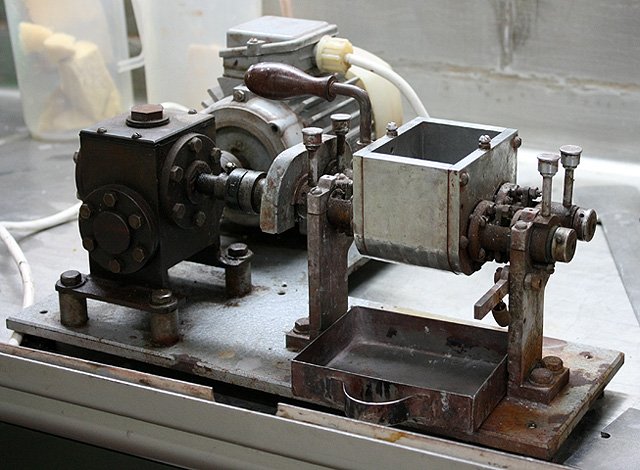

Исходный материал, состоящий из одного или двух порошкообразных веществ общим весом 100 г, в определенной пропорции загружался в смеситель c Z-образными лопастями (рис. 2).

Рис. 2. Лабораторный смеситель V=100 мл с Z-образными лопастями

Затем приливалось 6 мл концентрированной азотной кислоты - HNO3 (60%) и 10 мл дистиллированной H2O. Дополнительное количество воды приливалось, в случае необходимости, в замес по каплям до получения пластичной массы. Перемешивание в смесителе длилось 20-30 мин.

После чего приготовленную пластичную массу формовали в виде цилиндрических экструдатов методом экструзии на шприце из нержавеющей стали. Диаметр экструдатов – 4 мм, длина – 4-7 мм. Полученные экструдаты провяливались в течение двух часов на воздухе, после чего их помещали в сушильный шкаф (рис. 3) и проводили окончательную сушку при температуре 120оС.

Далее высушенные черенки подвергали прокаливанию в токе осушенного воздуха в трубчатых печах (рис.4) или в муфельной печи при температуре 350–550оС в течение 4-5 часов.

Рис. 3. Сушильный шкаф с принудительной конвекцией

Рис. 4. Трубчатые печи и щит управления на основе приборов Термодат

2.2.3. Методы исследования

Фазовый состав исходного продукта ЦТА и катализатора определяли методами

рентгенофазового анализа (РФА) и дериватографии (ДТА). РФА проводили на аппарате

HZG-4c в области углов от 10 до 80 град по 2![]() с

компьютерной записью результатов.

с

компьютерной записью результатов.

ДТА осуществляли на аппарате NETZSCH STA 449C в диапазоне температур от 20 до 1000оС со скоростью нагрева 10 град/мин в атмосфере воздуха; навеска образца составляла 0,2 г, точность определения массовых потерь ± 0,5%.

Расчет содержания воды в аморфной фазе (количество моль воды на моль Al2O3) в продукте ЦТА по данным ДТА проводили следующим образом. Формула гидроксидоподобной (аморфной) фазы продукта ЦТА записывается следующим образом: Al2O3∙nH2O (где n – количество молекул воды). В ходе дифференциально-термического анализа эта фаза превращается в оксид алюминия во всем диапазоне температур (вплоть до экзотермического эффекта при 780-820 оС, что принято считать кристаллизацией аморфной фазы и переходом активированного продукта в h-Al2O3) по формуле:

![]()

![]()

![]()

M (![]() )

= 102 + 18n г/моль M (H2O) = 18 г/моль

)

= 102 + 18n г/моль M (H2O) = 18 г/моль

m = 102 + 18n г m = 18n г

Составим пропорцию:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.