Наибольшая активность, как в статических, так и в динамических условиях и удельная площадь поверхности, наблюдается у образца осушителя, полученного на основе байерита и (образец Al2O3-26), прокаленного в токе воздуха. Осушитель, полученный на основе псевдобемита (образец Al2O3-24), уступает по своим свойствам осушителю Al2O3-26. Возможно на разнице свойств Al2O3-24 и -26 сказывается условия прокалки образцов - Al2O3-24 прокаливали в токе влажного сжатого воздуха, а Al2O3-26 в токе осушенного воздуха, что приводит к уменьшению удельной поверхности и увеличению диаметра пор у образца Al2O3-24. Поэтому вопрос об использование байеритного или псевдобемитного связующего, как основного и наиболее перспективного компонента осушителей, требуется в дальнейшем детально проработать.

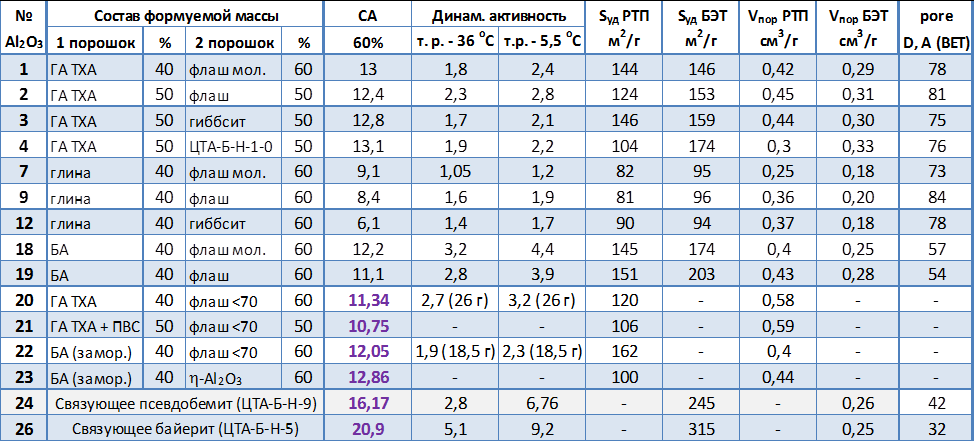

Таблица. 3. Свойства осушителей в зависимости от состава формуемых масс

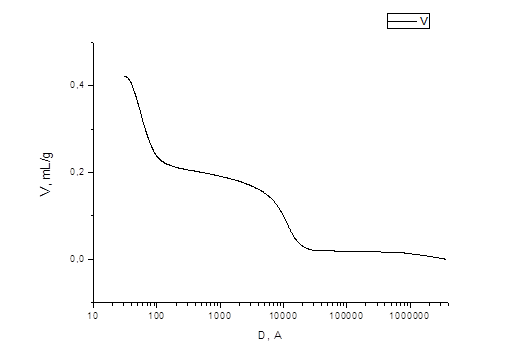

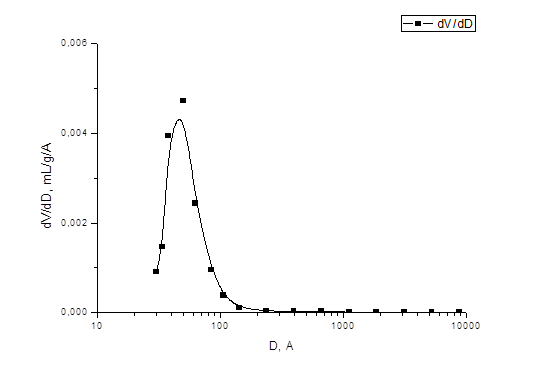

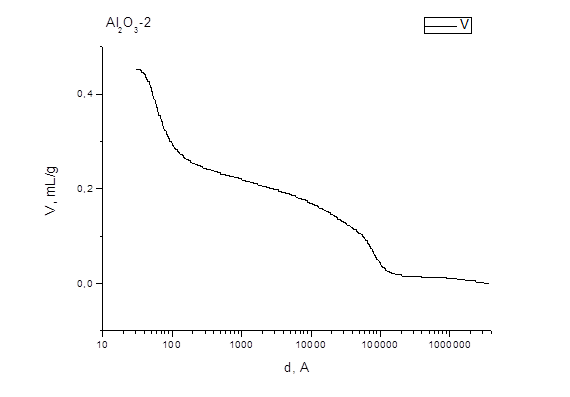

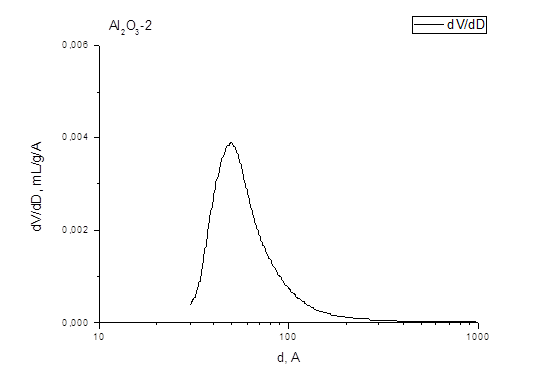

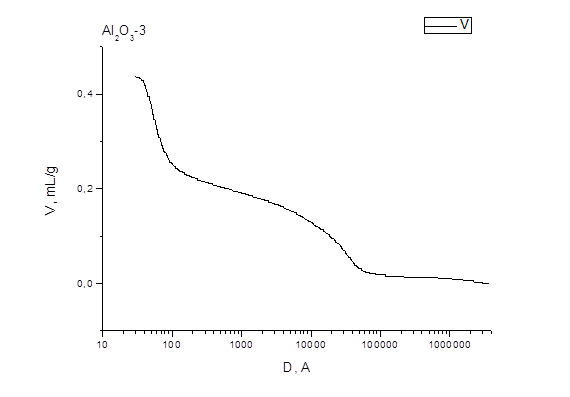

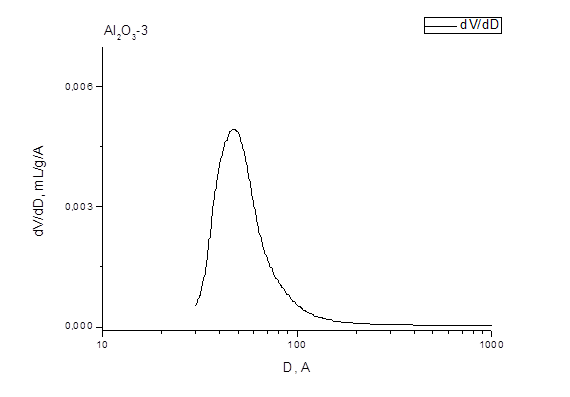

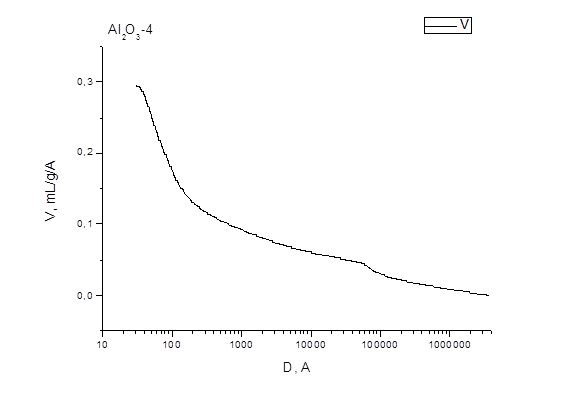

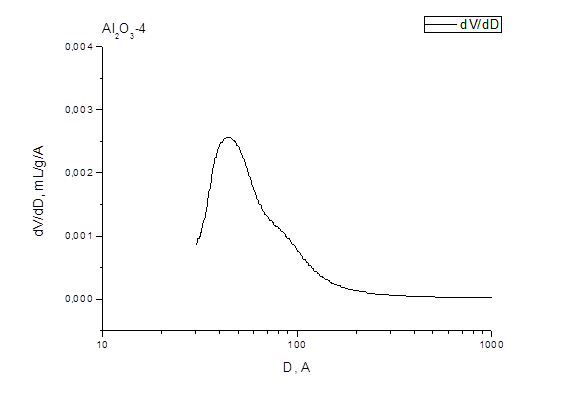

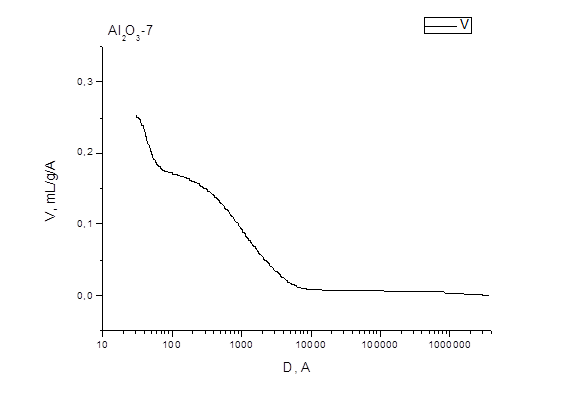

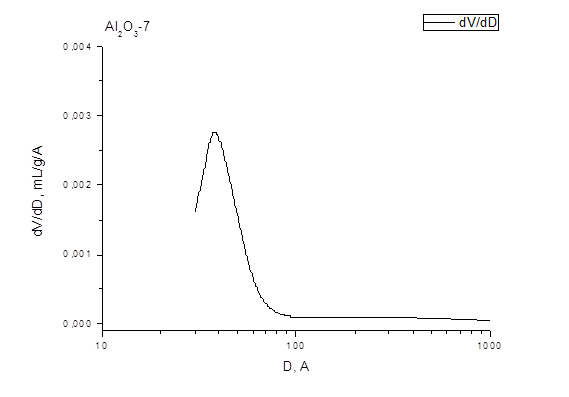

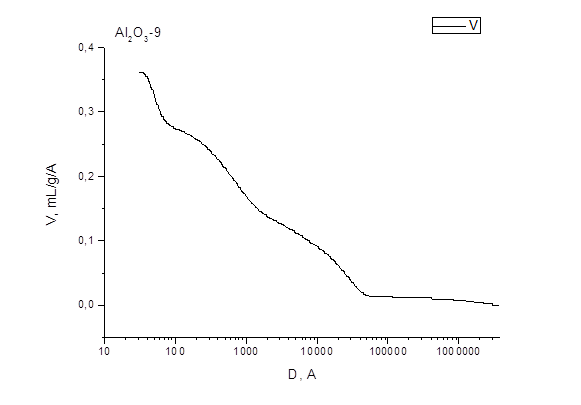

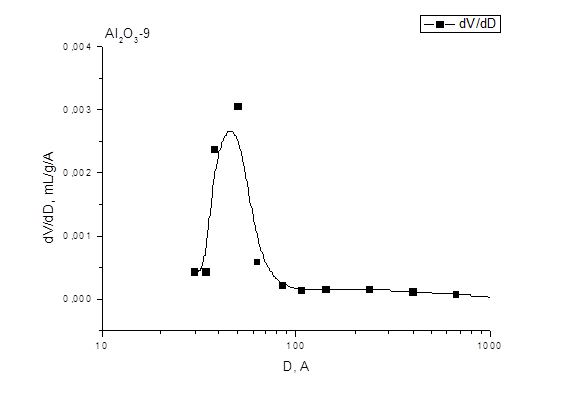

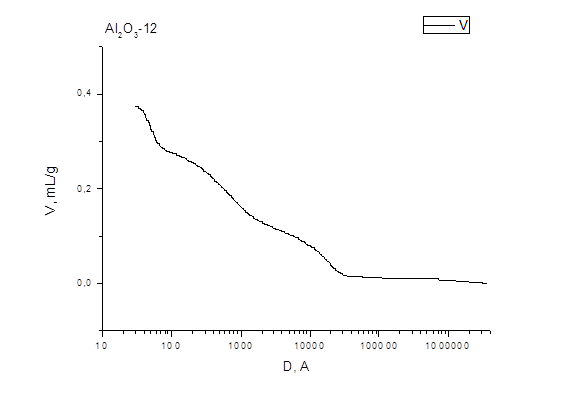

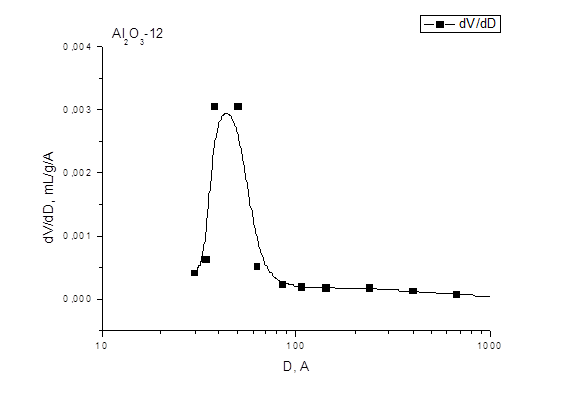

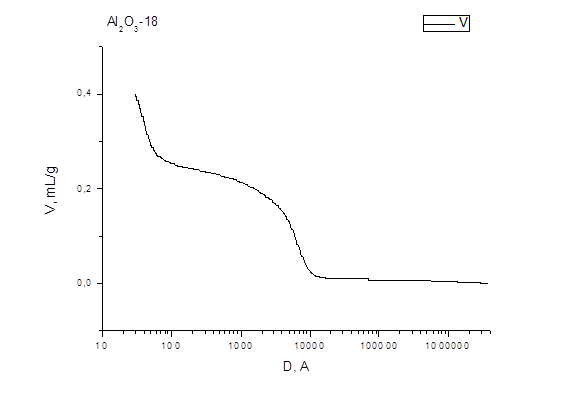

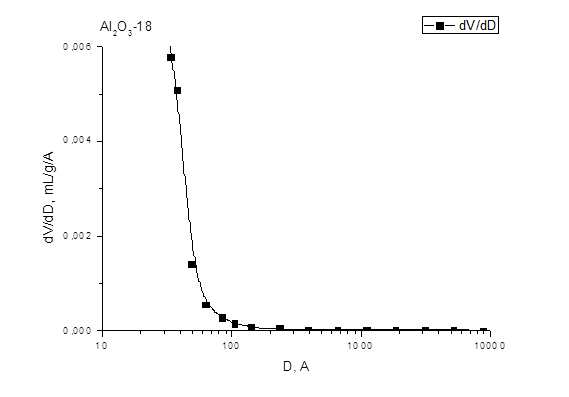

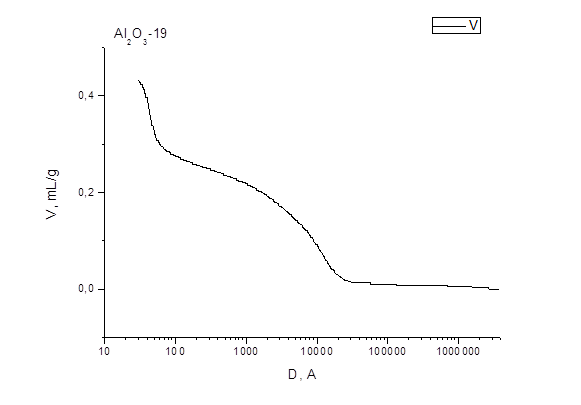

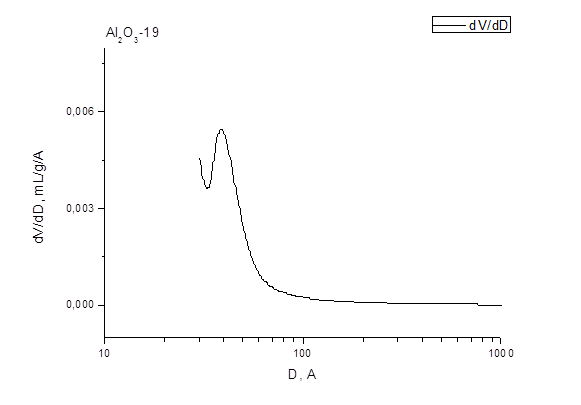

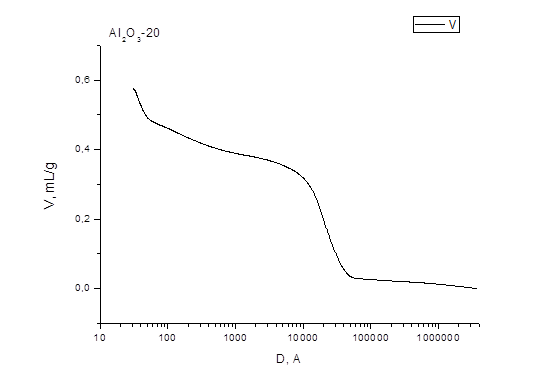

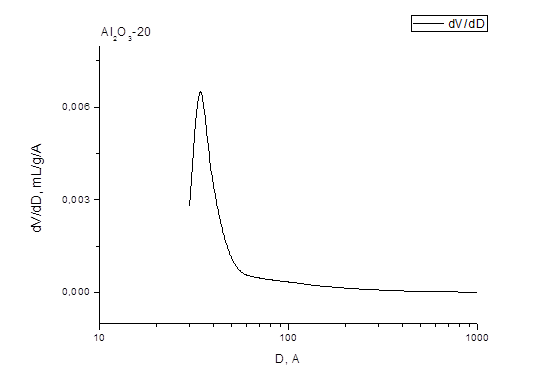

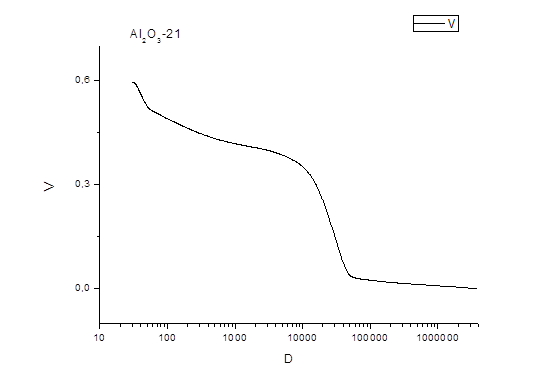

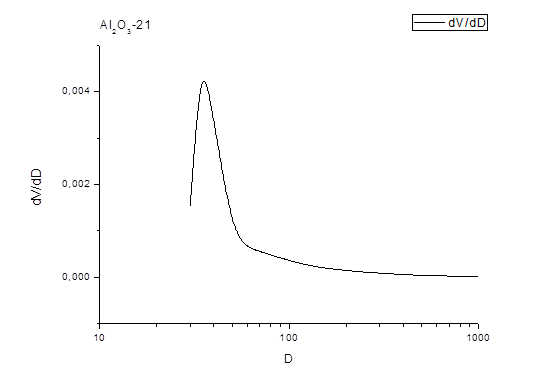

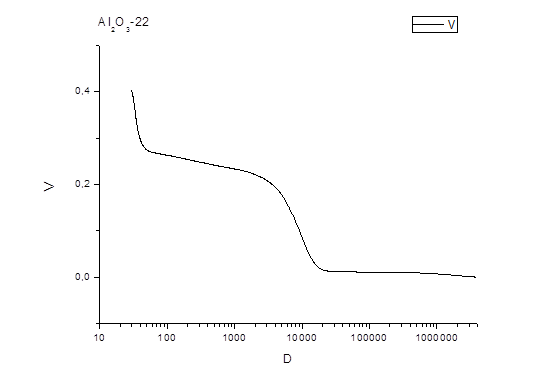

Порограммы полученных образцов представлены на рис. 13-38:

Рис. 13. Зависимость объема вдавлиной ртути от диаметра пор V(D) с использованием логарифмической шкалы размеров пор. Образец Al2O3-1.

Рис. 14. Максимум распределения объема по размерам пор проводится путем дифференцирования зависимости V от D. Образец Al2O3-1.

Рис. 15. Зависимость объема вдавлиной ртути от диаметра пор V(D) с использованием логарифмической шкалы размеров пор. Образец Al2O3-2.

Рис. 16. Максимум распределения объема по размерам пор проводится путем дифференцирования зависимости V от D. Образец Al2O3-2.

Рис. 17. Зависимость объема вдавлиной ртути от диаметра пор V(D) с использованием логарифмической шкалы размеров пор. Образец Al2O3-3.

Рис.18. Максимум распределения объема по размерам пор проводится путем дифференцирования зависимости V от D. Образец Al2O3-3.

Рис. 19. Зависимость объема вдавлиной ртути от диаметра пор V(D) с использованием логарифмической шкалы размеров пор. Образец Al2O3-4.

Рис. 20. Максимум распределения объема по размерам пор проводится путем дифференцирования зависимости V от D. Образец Al2O3-4.

Рис. 21. Зависимость объема вдавлиной ртути от диаметра пор V(D) с использованием логарифмической шкалы размеров пор. Образец Al2O3-7.

Рис. 22. Максимум распределения объема по размерам пор проводится путем дифференцирования зависимости V от D. Образец Al2O3-7.

Рис. 23. Зависимость объема вдавлиной ртути от диаметра пор V(D) с использованием логарифмической шкалы размеров пор. Образец Al2O3-9.

Рис. 24. Максимум распределения объема по размерам пор проводится путем дифференцирования зависимости V от D. Образец Al2O3-9.

Рис. 25. Зависимость объема вдавлиной ртути от диаметра пор V(D) с использованием логарифмической шкалы размеров пор. Образец Al2O3-12.

Рис. 26. Максимум распределения объема по размерам пор проводится путем дифференцирования зависимости V от D. Образец Al2O3-12.

Рис. 27. Зависимость объема вдавлиной ртути от диаметра пор V(D) с использованием логарифмической шкалы размеров пор. Образец Al2O3-18.

Рис. 28. Максимум распределения объема по размерам пор проводится путем дифференцирования зависимости V от D. Образец Al2O3-18.

Рис. 29. Зависимость объема вдавлиной ртути от диаметра пор V(D) с использованием логарифмической шкалы размеров пор. Образец Al2O3-19.

Рис. 30. Максимум распределения объема по размерам пор проводится путем дифференцирования зависимости V от D. Образец Al2O3-19.

Рис. 31. Зависимость объема вдавлиной ртути от диаметра пор V(D) с использованием логарифмической шкалы размеров пор. Образец Al2O3-20.

Рис. 32. Максимум распределения объема по размерам пор проводится путем дифференцирования зависимости V от D. Образец Al2O3-20

Рис. 33. Зависимость объема вдавлиной ртути от диаметра пор V(D) с использованием логарифмической шкалы размеров пор. Образец Al2O3-21

Рис. 34. Максимум распределения объема по размерам пор проводится путем дифференцирования зависимости V от D. Образец Al2O3-21

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.