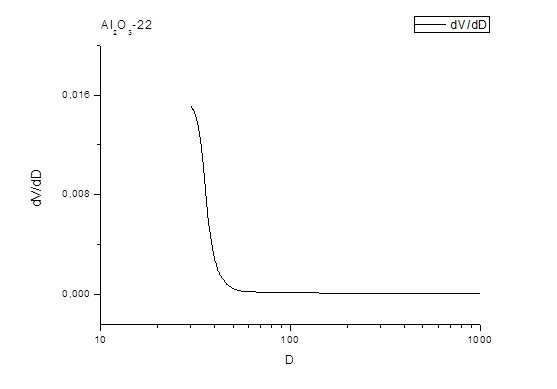

Рис. 35. Зависимость объема вдавлиной ртути от диаметра пор V(D) с использованием логарифмической шкалы размеров пор. Образец Al2O3-22

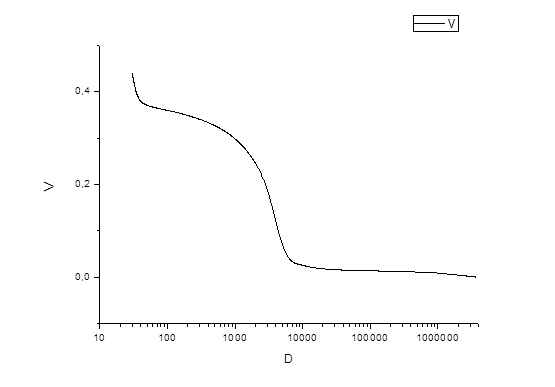

Рис. 36. Максимум распределения объема по размерам пор проводится путем дифференцирования зависимости V от D. Образец Al2O3-22

Рис. 37. Зависимость объема вдавлиной ртути от диаметра пор V(D) с использованием логарифмической шкалы размеров пор. Образец Al2O3-23

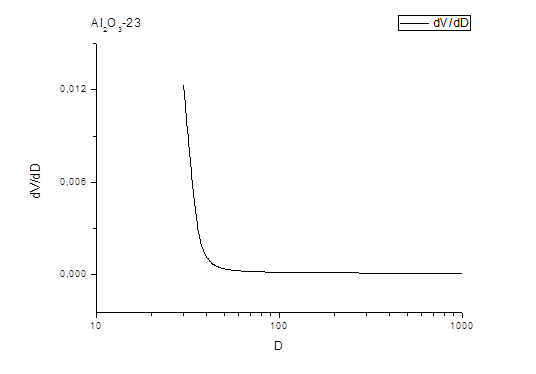

Рис. 38. Максимум распределения объема по размерам пор проводится путем дифференцирования зависимости V от D. Образец Al2O3-23

Использование при замесе формуемой массы ортофосфорной кислоты (Al2O3-20 и -21) приводит к увеличению суммарного объема пор в основном за счет макропор. Однако макропоры не являются емкостными порами, поэтому использование ортофосфорной кислоты в производстве осушителей представляется нецелесообразным.

Пористая структура осушителей Al2O3-1-4, -7, -9, -12, -18, -19, -20, -21, -22, -23 характеризуется наличием развитой системой пор и состоит преимущественно из мезопор размером от 3 до 10 нм на долю которых приходится 35-45% от суммарного объема пор, и макропор – от 200 до 5000 нм, доля которых составляет 55-65%. Средний размер пор у образцов Al2O3-1-4, -7, -9, -12 (по адсорбции азота), порядка 80Å, у образцов Al2O3-18 и -19 - 55Å, а у образцов Al2O3-24 и 26 42 и 32Å соответственно.

В серии образцов Al2O3-1-24 образец ЦТА-Б-Н-1-0, ГГ и флаш-продукт использовали как компонент/наполнитель, в качестве связующего использовали ГА ТХА, БА или глину.

С точки зрения емкостных характеристик наиболее активный сорбент среди образцов Al2O3-1-23 - сорбент Al2O3-18, компонентами которого являются молотый флаш-продукт и байерит на его основе. Данный образец по статической емкости не уступает Новокуйбышевскому адсорбенту Al2O3-90М и может быть передан для внедрения уже сейчас как осушитель КС-1 для замены осушителя 90-М с ожидаемым снижением себестоимости на ~ 20% за счет отказа от водных стадий.

Так как продукт ЦТА-Б-Н-9 обладает большей удельной поверхностью и объемом пор (см. табл. 3), чем флаш-продукт, целесообразно провести гидратацию продукта ЦТА в щелочной среде с получением на выходе фазы байерита и исследовать осушитель на его основе.

Адсорбент Al2O3-26, полученный с использованием байеритного связующего (гидратированный в щелочной среде ЦТА-Б-Н-9), обладает большей динамической и статической активностью, а также оптимальной пористой структурой, чем образцы, полученные из других компонентов. По своим характеристикам образец Al2O3-26 уже превосходит Новокуйбышевский сорбент Al2O3-90M и достигает мирового уровня (Axens).

Анализ полученных данных показывает, что улучшению показателей адсорбционных свойств осушителей будет способствовать увеличение его удельной поверхности. Увеличение поверхности осушителя может быть достигнуто за счет использования высокодисперсных компонентов на стадии приготовления формуемой массы, что может быть достигнуто, в том числе за счет использования байерита, полученного регидратацией продукта ЦТА (например, ЦТА-Б-Н-9), а также за счет оптимизации условий термообработки формованных гранул.

2.6. Исследование влияния способа прокалки сорбента на физико-химические свойства осушителя и его статическую и динамическую емкость

Заключительный этап при приготовлении любого осушителя – прокалка сформованных черенков адсорбента (рис. 39). На этой стадии завершается окончательное формирование структуры адсорбента. Прокалку можно вести или в токе горячего воздуха или в муфельной печи. Для определения влияния условий прокалки на свойства получаемого осушителя провели следующий эксперимент. Часть экструдатов на основе образца ЦТА-Б-Н-9 прокалили в муфельной печи при температуре 500оС, а другую часть прокалили в трубчатой печи в токе сжатого воздуха. Скорость подачи обычного сжатого воздуха – 5000 час-1, давление – 6 атм., температура прокалки – 500оС, скорость подъема температуры – 50о/час. Фактическая температура в трубчатой печи во время прокалки составляла – 540оС (по измерительной термопаре). По-видимому, различие в установочной температуре (температуре на ТЭНах) и фактической обусловлено конструктивным расположением термопар в печи (разным удалением управляющих и измерительных термопар от источников тепловой энергии).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.