Вивчення 3-го-4-го кроків в розробці системи НАССР

Крім опису продукту , , в даному розділі НАССР –плану необхідно заповнити форми , в яких повинно бути зазначено перелік категорій (видів ) сировини та інградієнтів. Приклади цих форм наводяться нижче.

Скласти перелік видів сировини та інгредієнтів

Перелік видів сировини та інгредієнтів

Види сировини : Забійні тварини ( свині – перелікувати категорії ,велика рогата худоба – перелікувати категорії)

М’ясо та субпродукти

Інгредієнти (не м’ясна сировина )

Допоміжна сировина (шпагат ,пакувальний матеріал),

Описати, якщо використовуються в технологічному процесі

Живі тварини Вода питна (для обмивання туш), дезінфікуючі розчини (перелікувати які ) ,що використовуються при дезінфекції обладнання ,тощо

Спеції /ароматизатори : описати ,які використовуються

Компоненти для зберігання м’яса (кислоти тощо)

ПЕРЕЛІК ВИДІВ СИРОВИНИ ТА ІНГРЕДІЄНТІВ

Вид технологічного процесу : виробництво фаршу для ковбаси

Продукт: ковбасний фарш

М’ЯСО

Яловичина (категорія ) –свіжа (морожена ,охолоджена ) - вказати

Свинина (категорія ) - свіжа (морожена ,охолоджена ) - вказати

Шпиг - охарактеризувати

ІНГРЕДІЄНТИ

Перелікувати всі інгредієнти ,що використовуються

Таблиця Приклади основних фізичних небезпек та методи їх контролю.

|

Контамінанти |

Джерело |

Контроль |

|

Скло |

Плафони світильників |

Установка спеціальних щитків, контроль за цілісністю скляних ламп |

|

Годинникове скло, дзеркало |

Поміняти на пластик |

|

|

Термометри |

Суворий облік побитих термометрів, і по можливості не застосовувати скляних. |

|

|

Механізми |

Інспекція та запобіжна профілактика (ремонт) |

|

|

Персонал |

Навчання працівників. |

|

|

Дерево |

Будівлі |

Інспекція, ремонт |

|

Обладнання |

Інспекція, ремонт |

|

|

Пакування |

Інспектування, виділення несправної тари, ремонтування |

|

|

Метал |

Кулі (при забої), обладнання, тара, поламані ножі, тощо |

Детектор металу, гарантійні сертифікати |

Процедури запобігання небезпечним фізичним факторам в продукції повинні включати наступні процедури:

Ø Контроль в поєднанні з виконанням вимог GMP.

Ø Дотримання відповідних інструкцій по експлуатації приміщень, обладнання.

Ø Отримання гарантійних посвідчень від постачальників.

Ø Перевірка сертифікатів якості (відповідності).

Ø Своєчасне виявлення типів (видів) фізичних небезпечних факторів та їх джерел.

Ø Придбання обладнання для виявлення та видалення небезпечних контамінантів.

Ø Постійний контроль та облік (записи у відповідних журналах).

Ø Навчання персоналу.

3. Визначення критичних точок контролю

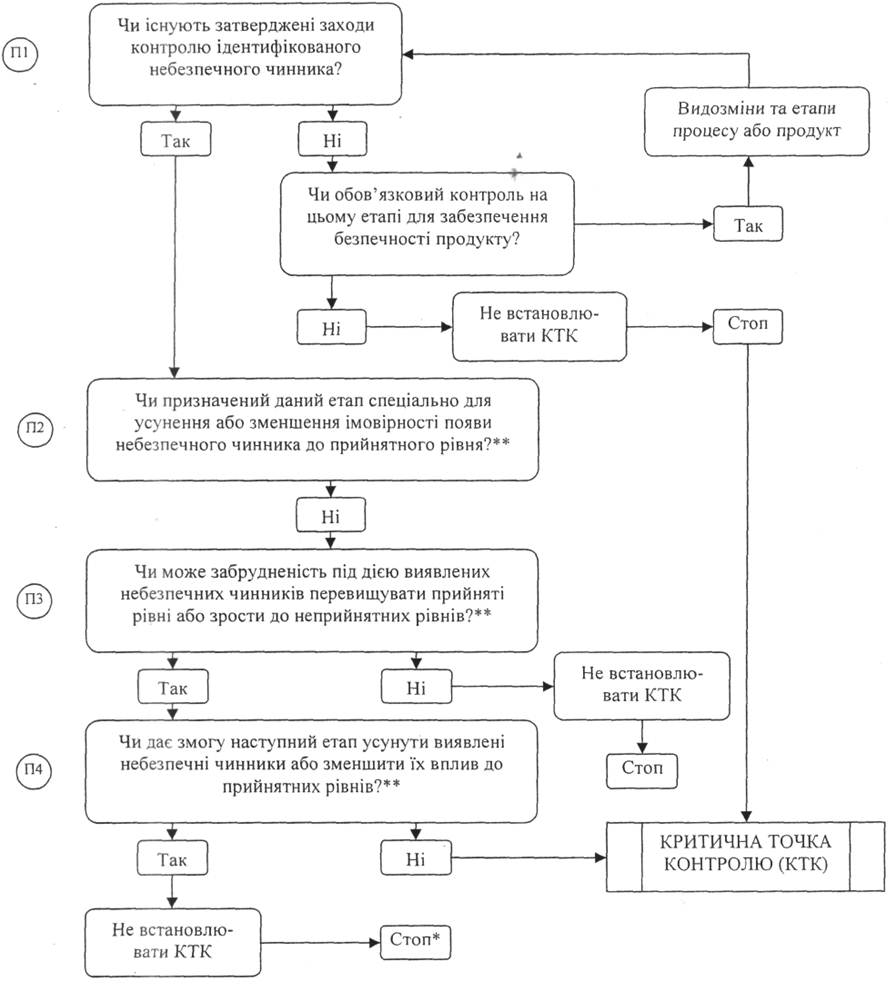

Аналіз небезпек продукту з використанням „дерева рішень”

для встановлення критичних точок контролю (КТК)

(На питання слід відповідати послідовно)

* Перейти до чергового виявленого небезпечного чинника в процесі, який розглядається.

** Прийнятні та неприйнятні рівні необхідно визначити в рамках загальних завдань встановлення КТК у планах керування безпечністю.

Рисунок 1 - "Дерево рішень"

Для документування етапу визначення критичних точок контролю необхідно вести робочі аркуші аналізу КТК, вони слугуватимуть інформаційним матеріалом і можуть використовуватись для перевіряння того, чому певна операція технологічного процесу була позначена чи не позначена як КТК (табл. 1). Кожна виявлена критична точка контролю повинна бути ідентифікована з зазначенням літери та цифри, „Б", “Х”, “Ф” відповідно для біологічних, хімічних та фізичних небезпечних чинників. Наприклад, перша ідентифікована критична точка контролю, яка контролюватиме біологічний небезпечний чинник, буде позначена "КТК-1Б”, хімічний - КТК-1Х, фізичний - КТК-1Ф.

Моніторинг КТК (4-й принцип НАССР)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.