4 Разработка по заданию предприятия. Комплекс дефектоскопный автоматизированный ВД-233.1

4.1 Назначение и область применения

Комплекс ВД-233.1 сертифицирован в Системе добровольной сертификации средств измерений Госстандарта России. Сертификат соответствия № 03.003R.0001 выдан 23.12.03 органом по сертификации ФГУП «ВНИИОФИ».

Комплекс предназначен для замены морально устаревших и выработавших свой срок службы технических средств. Вводится с целью совершенствования существующей технологии, применяющей, как правило, большой объем ручного труда и имеющей низкую степень механизации и автоматизации процесса.

Основными требованиями являются - максимальная автоматизация процесса, исключение ручного труда, минимальное участие дефектоскописта при высоком уровне достоверности контроля, надежности и простоте обслуживания оборудования.

В состав комплекса входят модули: - ВД-233.100, предназначенный для выявления поверхностных дефектов наружных колец подшипников № 2726; - ВД-233.200, предназначенный для выявления поверхностных дефектов внутренних колец подшипников № 2726;

- ВД-233.300, предназначенный для выявления поверхностных дефектов упорных колец подшипников № 2726; - модуль технологический МДМ 2726 для размагничивания колец подшипника № 2726.

Все модули, соединенные с учетом местных условий работы участка, образуют единый автоматизированный технологический комплекс, работающий как единое целое. Кроме этого, каждый модуль может

эксплуатироваться независимо друг от друга.

В функции комплекса входят:

тестирование стандартного образца предприятия; выявление дефектов колец; вывод на дисплей пульта управления информации о наличии дефектов на кольце; автоматизированное разделение колец на годные и дефектные; накопление информации о проверяемых кольцах в памяти пульта управления для формирования базы данных после передачи ее на компьютер.

Пульт управления выполняет следующие операции: операция ввода технологической информации – позволяет вводить в память пульта управления в цифровой форме информацию о подшипнике; операция тестирования СОП сводится к контролю работоспособности модулей с использованием стандартного образца предприятия; операция проверки колец и обнаружения дефектов выполняется автоматически по мере поступления колец на входную направляющую ; операция записи параметра дефекта предусматривает ввод в цифровой форме характеристик дефекта; операция передачи информации на компьютер предусматривает передачу на компьютер данных, полученных или введенных в модуль в рамках операций ввода технологической информации, обнаружения дефектов и записи параметров дефекта.

Главная цель неразрушающего контроля – выявление дефектов деталей буксового подшипника. Результат неразрушающего контроля – улучшение качества ремонта колесных пар грузовых вагонов и обеспечение безопасности движения поездов.

4.2 Технические данные

Модули комплекса ВД-233.1 позволяют выявить минимальные дефекты на цилиндрических и боковых поверхностях наружных , внутренних кольцах

подшипников и упорных кольцах: - по ширине – 0,002мм ; - по глубине – 0,07мм; - по длине – 3,0мм. Загрузка колец в модуль и выгрузка годных и дефектных колец из модуля осуществляется по специальным направляющим. Время контроля одного кольца не более 5 мин.

В память пульта управления вводятся с помощью кнопок ввода цифровой информации и хранятся: заводской номер вагона; заводской номер проверяемого подшипника; параметр проверяемого кольца; год изготовления подшипника; код предприятия-изготовителя; личный номер дефектоскописта; тип дефекта и заключение по дефекту (при визуальном осмотре и браковке кольца).

При проверке колец в памяти пульта управления автоматически фиксируются: дата и время проверки; уровень сигнала дефекта по отношению к пороговому значению в процентах; тип дефекта; заключение по дефекту; длина дефекта в мм.

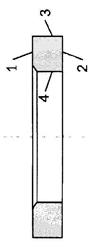

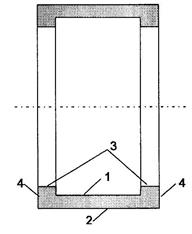

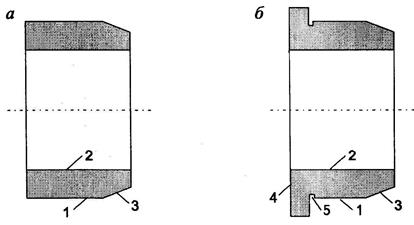

Типы дефектов и коды зон контроля приведены в таблицах 4.1 и 4.2. На рисунке 4.1 показаны зоны контроля колец.

Таблица 4.1 – Коды и характеристики дефектов колец буксовых подшипников

|

Код де- екта |

Обозначение дефекта по ИТМ 1-ВТ |

Характеристика дефекта |

|

1 |

2 |

3 |

|

07 |

Истечение срока службы |

|

|

08 |

Несоответствие табличным размерам |

|

|

19 |

02.1,05.1,11.1,12.1,28.1,31.1,34.1,39.1,40.1,43.1,46.1 |

Трещина, раковины и другие поверхностные дефекты наружного или внутреннего кольца |

|

26 |

15.1 |

Трещина, раковины и другие поверхностные дефекты упорного кольца |

Таблица 4.2 – Коды зон контроля наружных и внутренних колец

|

Код зоны |

Наименование зоны |

||

|

Наружное кольцо |

Внутреннее кольцо |

Упорное кольцо |

|

|

1 |

2 |

3 |

4 |

|

01 |

Поверхность качения |

Поверхность качения |

Боковая поверхность со стороны фаски |

|

02 |

Наружная поверхность |

Посадочная поверхность |

Боковая поверхность |

|

03 |

Верхняя поверхность бортов |

Фаска |

Наружная поверхность |

|

04 |

Боковая поверхность бортов |

Боковая поверхность бортов |

Внутренняя поверхность |

|

05 |

Переход от борта к поверхности качения |

||

а- внутреннее кольцо без бурта, б – внутреннее кольцо с буртом, в- наружное кольцо, г – упорное кольцо

Рисунок 4.1 Зоны контроля колец

Распределение выявленных дефектов по зонам контроля колец по результатам работы комплекса ВД-233.1 ВКМ Лянгасово представлено в таблице 4.3 и на рисунке 4.2

Таблица 4.3- Распределение выявленных дефектов по зонам контроля

|

Код зоны |

Наименование зоны |

||

|

Наружное кольцо |

Внутреннее кольцо |

Упорное кольцо |

|

|

1 |

2 |

3 |

4 |

|

01 |

63 |

32 |

16 |

|

02 |

21 |

67 |

21 |

|

03 |

19 |

19 |

18 |

|

04 |

22 |

24 |

22 |

|

05 |

16 |

||

а) Упорные кольца б) Внутренние кольца

|

|

||

г) Наружные кольца

|

Рисунок 4.2 - Распределение выявленных дефектов в процентах по зонам контроля колец подшипника

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.