вагона - минераловоза модели 11-740

Данная методика разработана на основе методики комиссионных осмотров опытного поезда «УрГУПС – Мониторвагонтранс».

4.1 Организация обследования технического состояния вагонов

1. Осмотр технического состояния вагонов производится бригадой осмотрщиков на пунктах технического обслуживания, на сортировочных станциях, на специализированных путях и на специально оборудованных пунктах мониторинга предприятий собственников.

2. Оценку технического состояния вагонов производят при помощи ультразвуковой толщинометрии (для выявления остаточной толщины металла и защитных покрытий), визуального осмотра (для выявления механических повреждений , оценки состояния защитных покрытий) и измерения величины напряжения в элементах конструкции вагона (при помощи системы RFID). Все замечания и обнаруженные дефекты заносят в дефектную ведомость (Приложение А). Дефектная ведомость оформляется на каждый вагон и включает в себя маршрутный лист (для описания выполненной работы и условий эксплуатации) и карты (для описания выявленных дефектов).

3. Минераловозы должны периодически (1 раз в 6 месяцев) осматриваться для оценки технического состояния, сохранности защитных покрытий, изменения остаточной толщины.

4. Коррозионная стойкость металла элементов кузова вагона и защитных покрытий оценивается визуальным осмотром, измерением фактической остаточной толщины элементов кузова и защитного покрытия.

5. Сравнительная оценка измерения технического состояния вагонов производится путем сравнения и анализа данных, полученных в результате осмотра и толщинометрии, и данных о предыдущих осмотрах, полученных из АСУ ОАО «РЖД».

6. Измерение фактической остаточной толщины элементов кузовов и защитных покрытий производится в соответствии со схемой измерения в зонах наиболее подверженных коррозии. Необходимый объем измерений в каждой точке определяется во время обследования. Суммарное количество измерений в каждой точке должно быть не менее трех, для обеспечения должной степени достоверности.

7. Обнаруженные дефекты и повреждения заносятся в дефектную ведомость.

4.2 Зоны визуального осмотра

Оценка состояния вагона включает визуальный осмотр порожнего вагона изнутри и осмотра всех основных элементов (рамы, боковых и торцевых стен, крыши, загрузочных и разгрузочных люков).

Визуальный осмотр вагона должен включать следующие обязательные зоны:

1) крыша (зона установки кронштейнов, крепления крышек загрузочных и разгрузочных люков, дуги, листов крыши в зоне их приварки к верхней обвязке, зоны около люков);

2) рама и каркас кузова (элементы шкворневой и хребтовой балки, зона приварки укосов к шкворневой балке, укосы и стойки);

3) разгрузочные бункеры, крышки (кронштейны крепления крышек, уплотнения крышек, плотность прилегания крышки к обвязке разгрузочного люка, обвязка);

4) обшивка кузова (обшивка боковой стены – в зоне приварки к стойкам, к верхней обвязке по всей длине вагона, обшивка торцевой стены).

4.3 Схема измерения остаточной толщины металла

и защитных покрытий

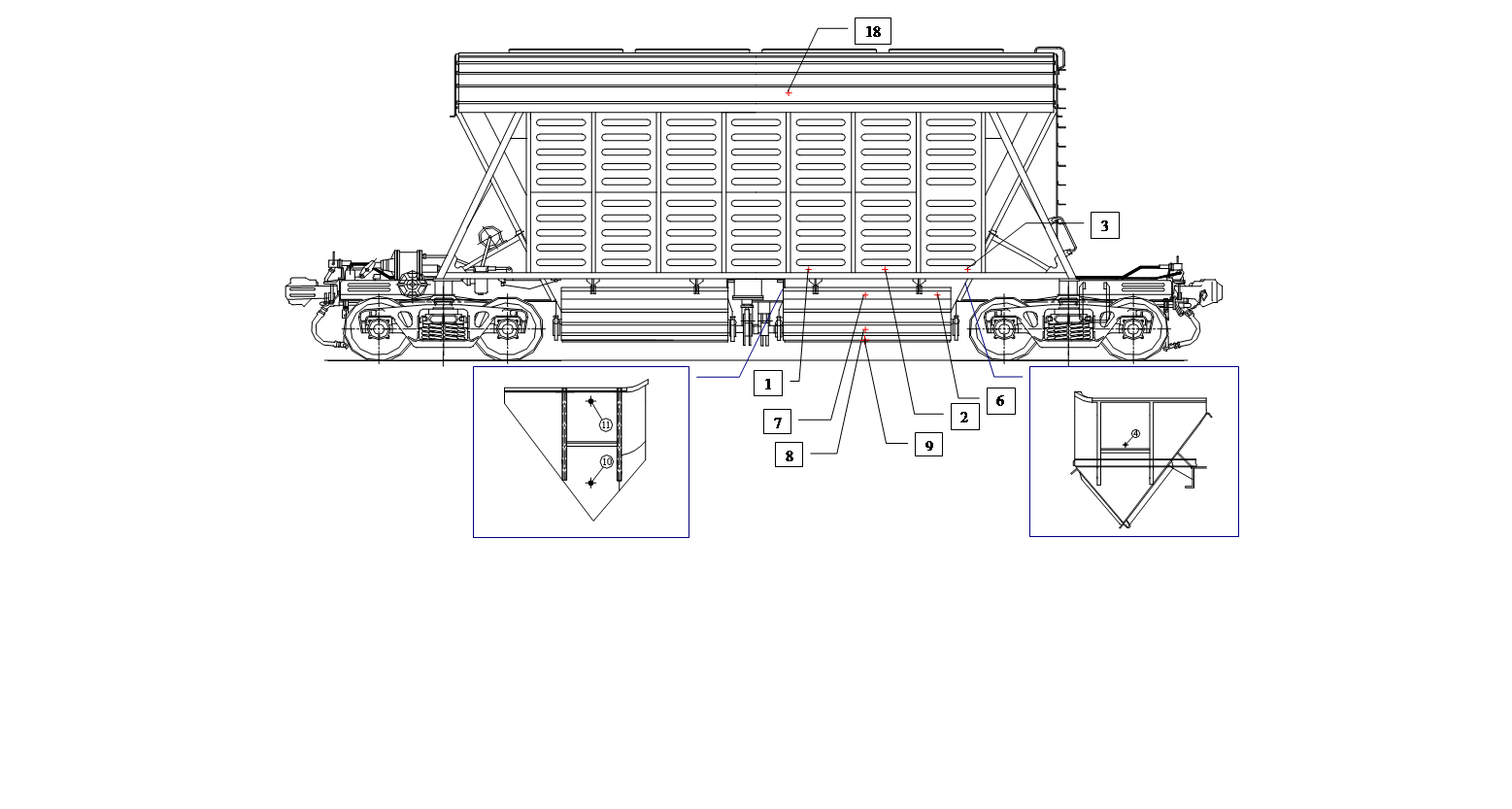

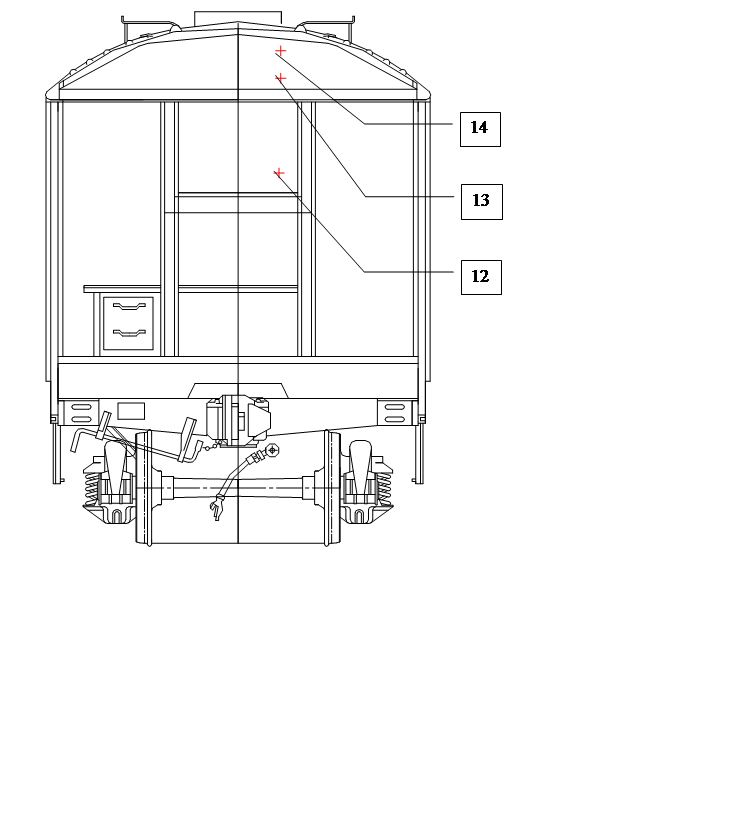

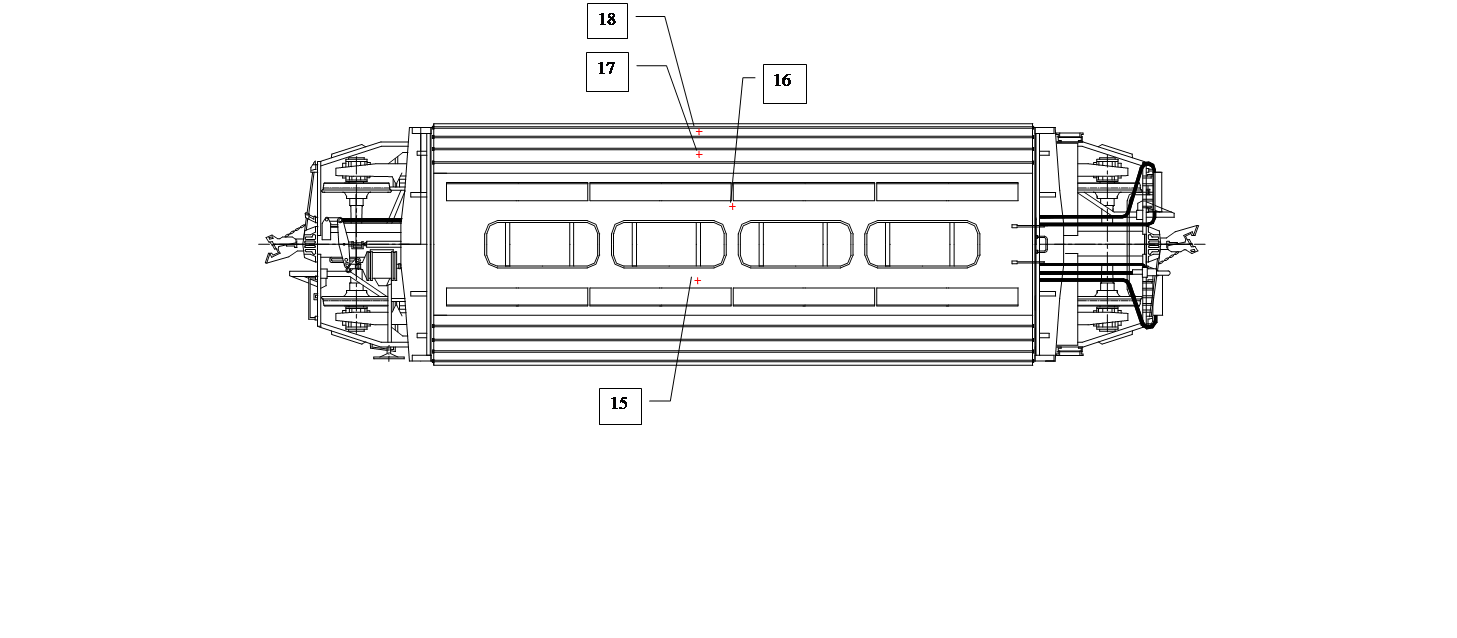

Схема расположения сечений и точек замеров остаточной толщины металла и защитных покрытий кузова и рамы разработана на основе методики испытаний при исследовании технического состояния вагонов – минераловозов в составе опытного поезда «УрГУПС – Мониторвагонтранс», приведена на рисунках 1 – 3.

Точки для проведения измерений:

1, 2, 3 – обшивка боковой стены в зоне сопряжения с нижним обвязочным угольником;

4 – правая вертикальная стенка разгрузочного бункера;

6, 7 – верхняя зона разгрузочного люка;

8, 9 – нижняя зона разгрузочного люка;

10 – нижняя зона левой вертикальной стенки разгрузочного люка;

11 – верхняя зона левой вертикальной стенки разгрузочного люка;

12 – торцевая стена вагона в зоне раздела фаз груз – атмосфера;

13 – фрамуга крыши вагона в зоне сопряжения с верхним обвязочным угольником;

14 – средняя точка фрамуги;

15 – средний лист крыши в зоне загрузочного люка;

16 – средний лист крыши в зоне приварки площадки для обслуживающего персонала;

17 – средняя зона крайнего листа;

18 – крайний лист крыши в зоне сопряжения с верхним обвязочным угольником.

Схема расположения датчиков для измерения напряжения в элементах конструкции приведена на рисунке 3.6 в разделе «Технология мониторинга».

Во время обследования могут быть введены дополнительные точки измерений остаточной толщины металла и защитного покрытия. Все измерения и дополнения в схеме фиксируются.

Рисунок 1 – Схема расположения точек для измерения остаточной толщины металла и защитных покрытий на боковой стене и люке вагона – минераловоза.

Рисунок 2 – Схема расположения точек для измерения остаточной толщины металла и защитных покрытий на торцевой стене вагона – минераловоза.

Рисунок 3 – Схема расположения точек для измерения остаточной толщины металла и защитных покрытий на крыше вагона – минераловоза.

4.4 Средства измерения

1. Измерение остаточной толщины металла элементов производится ультразвуковыми толщиномерами УТ-92/6 (43.7695.001.01.00.ТУ) и УТ-9215 (43.4987.003.01.00.ТУ). В качестве первичных преобразователей используются ультразвуковые преобразователи типа П112. Выбор модели преобразователя производится руководителем обследования в зависимости от толщины и шероховатости измеряемых поверхностей.

2. Измерение остаточной толщины защитного покрытия производится многофункциональным электромагнитным толщиномером покрытий «КОНСТАНТА К5» (74.06.400.000.00.ТУ) [3]. Для снятия показаний используются первичные преобразователи типа ИД2. Выбор модели преобразователя производится руководителем обследования в зависимости от толщины защитного покрытия, материала металла и покрытия, шероховатости измеряемых поверхностей.

3. При осмотрах выявляются и отмечаются в дефектной ведомости все повреждения защитных покрытий (как внутренние, так и наружные), а также причины их возникновения. Линейные размеры выявленных повреждений устанавливаются при помощи мерительных инструментов (металлических линеек, штангоизмерителей, рулеток).

4. Для измерения величины напряжения в элементах конструкции вагона используют RFID систему. Она состоит из радиочастотной метки (тензопреобразователи), расположенной на вагоне, и считывателя информации, расположенного на измерительной рампе, рядом с железнодорожным путем.

4.5 Порядок проведения измерений

1. Для замеров остаточной толщины элементов кузовов, на элементы вагона нанести мелом точки в местах измерений, в соответствии со схемой измерений.

2. Очистить поверхность металла от загрязнений и продуктов коррозии. После очистки подготовленная поверхность протирается сухой ветошью. Размер площадки измерения должен составлять: для измерения остаточной толщины металла – не менее 25х25 мм; остаточной толщины покрытия – не менее 8х8 мм.

3. При измерении остаточной толщины металла ультразвуковыми приборами, нанести слой контактной смазки на контролируемую поверхность. В случае проведения измерений на элементах с грубообработанной, корродированной поверхностью места установки преобразователя дополнительно зачистить шкуркой шлифовальной по ГОСТ 5009-82. При параметре шероховатости Rz < 40 mm использовать масло трансформаторное по ГОСТ 982 - 80, в остальных случаях смазку ЦИАТИМ-201 по ГОСТ 6267-74. Норма расхода контактной смазки - не более 2 г. на одно измерение.

4. Установить первичный преобразователь на измеряемую поверхность, хорошо притерев и прижав контактные поверхности, добиться устойчивых минимально возможных показаний цифрового индикатора, отсчитать показания и занести в энергонезависимую память прибора.

5. Количество измерений на каждой площадке должно быть не менее 3-х. Фактическая толщина металла и покрытия должна приниматься по среднему значению.

6. Результаты измерения остаточной толщины оформляются.

7. Снятие показаний с RFID датчиков осуществляется во время движения вагона по железнодорожному пути через измерительную рампу со считывателями. В точках 10, 11, 4, 12, 13, 14 в связи с затруднительным расположением датчиков относительно считывателей (угол между нормалью датчика и осью направления считывания больше 150) информация с этих датчиков снимается переносными считывателями.

4.6 Обработка результатов измерений и оценка

технического состояния вагона

1. Результаты обследования технического состояния вагона – минераловоза оформляются в дефектной ведомости, в которой отражают результаты и показатели, определяемые в ходе обследования.

2. Результаты, полученные в ходе обследования, отправляются в расчетный центр службы прочностного мониторинга, где они сравниваются с результатами, полученными из банка данных по прочностному мониторингу для выбора оптимальных моделей коррозионных повреждений, износа и их влияние на прочность конструкции в целом.

3. На основании этого оценивают техническое состояние вагона и делают вывод либо об отправке вагона в ремонт, либо полученные данные отправляют на расчет по методу конечных элементов для определения запаса прочности вагона.

4. Данные, полученные в результате расчета, согласуют с более ранними наблюдениями, и делается вывод о дальнейшей эксплуатации вагона. Выносятся рекомендации по эксплуатации и модернизации вагона.

4.7 Требования безопасности

1. При визуальном осмотре, подготовке вагонов к измерениям и проведении измерений остаточной толщины должны соблюдаться требования «Правил по технике безопасности и просматривании при ремонте и осмотре вагонов в депо и пунктах технического осмотра ЦВ/1797».

2. При проведении осмотров вагонов на путях МПС необходимо строгое соблюдение Правил технической эксплуатации железных дорог РФ (ЦРБ-162 утв.26.04.1993 г.); Инструкции по движению поездов и маневровой работе на железных дорогах РФ (ЦД-206 утв.02.10.1993 г.); Инструкции по сигнализации на железных дорогах РФ (ЦРБ-176 утв.26.04.1993 г.).

Разработана методика прогнозирования вагонов – минераловозов модели 11-740, в результате которой определены объем и характер проводимых натурных работ по вагону – минераловозу. Выбраны ключевые точки контроля остаточной толщины элементов конструкции.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.