Федеральное агентство по образованию

Волгоградский государственный технический университет

Волжский политехнический институт (филиал) ВолгГТУ

Основы проектирования и эксплуатации

технологического оборудования

автотранспортных предприятий

Часть 2

РПК

«Политехник»

Волгоград, 2006

УДК 621.86(075.5)

Основы проектирования и эксплуатации технологического оборудования. Методические указания к практическим работам №4, № 5 /Сост. П. А. Кулько, А. П. Кулько. Волгоград. гос. ун-т. Волгоград, 2006.– Ч. 2. – 24 с.

Практические работы №4; №5; предназначены для приобретения студентами навыков расчёта, проектирования, подбора необходимого технологического оборудования и применения его в условиях соблюдения требований техники безопасности и экологии.

В практические работы включены технологические требования к выполнению ремонтных работ по клёпальным, сборочным и разборочным работам. Методические указания разработаны для студентов специальности 190601 «Автомобили и автомобильное хозяйство»:

5-го курса полной формы обучения;

3-го курса сокращенной формы обучения;

3-го курса заочной формы обучения.

Табл. 2. Ил. 24. Библ. 50 назв.

Рецензент: В.И. Богданов.

Печатается по решению

редакционно-издательского совета

Волгоградского государственного технического университета.

© Волгоградский

государственный

технический

университет, 2006

Содержание

1. Практическая работа №4

Механизация клёпальных работ……………………………………4

2. Практическая работа №5

Сборочное, разборочное и ремонтное оборудование……………16

ПРАКТИЧЕСКАЯ РАБОТА №4

МЕХАНИЗАЦИЯ КЛЕПАЛЬНЫХ РАБОТ

1. Общие положения

1.1. Цель работы – получить практические навыки в освоении метода расчета и подбора пневматических и гидравлических установок для клепки рам автомобилей.

1.2. В задачи практической работы входит:

1.2.1. Расчет гидравлического клепального и рубильного оборудования.

1.2.2.

Разработка гидравлической схемы

клепальной установки.

Составление спецификации оборудования участка ремонта рам гидравлическим

методом.

1.2.3. Обоснование выбора пневматического оборудования для клепки и рубки заклёпок при ремонте рам.

1.2.4. Составление спецификации оборудования участка ремонта рам пневматическим методом.

2. Выполнение клепальных работ

Клепка широко применяется в ремонтном производстве при сборке рам автомобилей, дифференциалов и др.

По способу образования замыкающей головки и заклепки различают два метода: давлением и ударный.

В зависимости от состояния заклепок различают горячую и холодную клепку.

Холодную клепку давлением в авторемонтном производстве применяют для заклепок диаметром до 25 мм и с нагревом – до 36 мм.

Клепка ударного действия выполняется холодной клепкой для заклепок диаметром до 6 мм и с нагревом до 35 мм.

2.1. Требования к сборке деталей под клепку

Общая толщина склепываемых деталей не должна превышать 4d (d – диаметр заклепки). При длинных заклепках невозможна усадка стержня от ударов или давления с полным заполнением отверстий: напряжения в стержне могут оторвать головку.

Расстояния между рядами заклепок при их цепном расположении должно быть не менее 2,5d.

Диаметр отверстий под заклепки устанавливают с соотношением:

|

Диаметр заклепки d |

3 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

27 |

30 |

32 |

|

Диаметр отверстия d0 |

3,3 |

6,4 |

8,5 |

10,8 |

13 |

15 |

17 |

19 |

21 |

23 |

25 |

28,5 |

31,5 |

33,5 |

Из условия равнопрочности смятия головки и разрыва стержня заклепки диаметр головки D должен быть [2]:

D = (1,5… 1,7) d, (1)

где d – диаметр заклепки.

Для формирования полноценной прочной головки выступающий конец стрежня заклепки должен составлять ( 1,5… 1,75)d.

При сборке деталей под клепку возможны дефекты [2]:

–

неплотное прилегание склепываемых деталей;

неплотное прилегание склепываемых деталей;

– наличие заусенцев на кромках отверстий при сверлении.

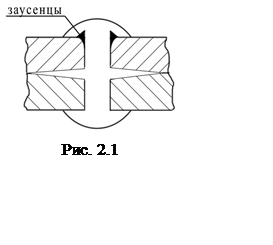

Неплотное прилегание деталей может привести к выдавливанию металла заклепки в зазор между деталями, вызывая снижения прочности соединения (рис. 2.1)

Наличие заусенцев на кромках отверстия вызывает надрезы в месте перехода головки в стержень. Это снижает прочность заклепки (рис 2.1)

Головки дефектных заклепок срубают пневматическими или гидравлическими рубильными молотками.

2.2. Пневматическая клепка

Пневматическую клепку выполняет бригада из трех человек: клепальщик, подручный с поддержкой и нагревальщик заклепок.

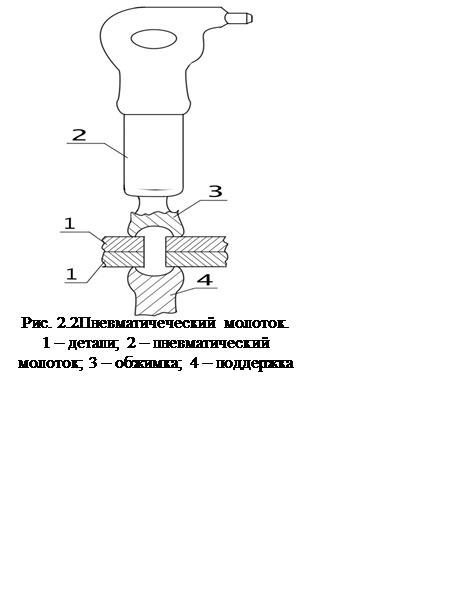

Пневматический молоток с обжимкой наставляют на выступающий стержень заклепки. После сильного нажатия на молоток в него пускают сжатый воздух. Под действием ударов клепаного молотка обжимка 3 формирует замыкающую головку. Поддержка 4 представляет обжимку, устанавливаемую на винтовом рычажном или пневматическом упоре. Необходимую модель клепанного молотка подбирают в соответствии с диаметром заклепки, пользуясь приложением Б [2].

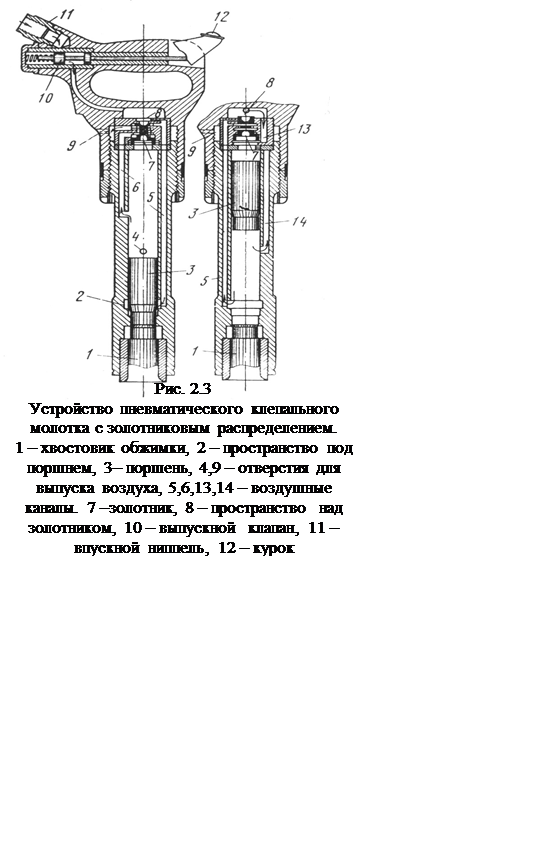

Пневматические

молотки по принципу распределения сжатого воздуха делятся на

Пневматические

молотки по принципу распределения сжатого воздуха делятся на

золотниковые и поршневые.

На авторемонтных участках применяют молотки с золотниковым распределением (см рис. 2.3) [2]

В нижнюю часть ствола молотка входит хвостовик (обжимка или зубило для рубки заклепок).

2.3. Пневматическая рубка дефектных заклепок.

Срубка головок заклепок, подлежащих замене, выполняется рубильными молотками, которые подбирают в соответствии с приложением Б.

Молоток удерживают в наклонном положении к обрабатываемой заклепке, чтобы обеспечить зубилу требуемое углубление в металл.

Для облегчения рубки головки дефектных заклепок предварительно разрубают головку зубилом на четыре части, рассверливают в головке вертикальное отверстие диаметром сверла на 2…3 мм меньше диаметра ствола заклепки [2].

По конструкции рубильные молотки аналогичны молоткам для клепки, но имеют более высокую частоту ударов бойка в минуту [1;2]

2.4. Оборудование поста клепки и рубки заклепок пневматическими молотками

На авторемонтных участках по ремонту рам грузовых автомобилей должны быть следующие технологические посты:

– выварка рам;

– разборка рам;

– сборка рам;

– окраска рам.

Посты по выварке и окраске рам должны иметь отдельные помещения.

Посты для разборки и

сборки рам оборудуются стендами для разборки рам, например, модели  или

или [3]

и для сборки рам, например, стенд-кондуктор модели

[3]

и для сборки рам, например, стенд-кондуктор модели  [3]

[3]

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.