На рис. 2.1 показано приспособление для сборки конической ведущей шестерни редуктора автомобиля ЗИЛ-130. Зажим корпуса ведущей шестерни осуществляется пневматической камерой с рычажным механизмом.

В авторемонтном производстве применяются комбинированные стенды с гайковертами, местными подъемно-транспортными средствами и устройствами.

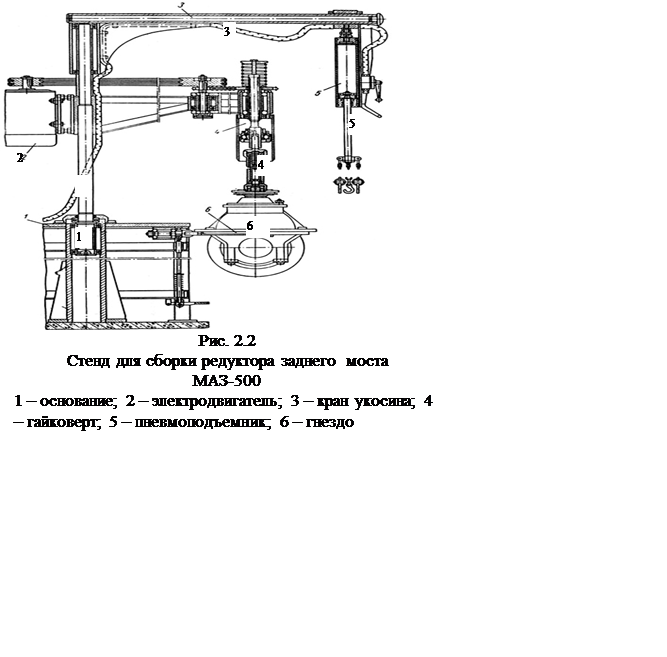

На рис. 2.2 показан стенд для сборки редуктора заднего моста автомобиля МАЗ–500. Редуктор собирается в специальном гнезде, консольно закреплённом на стенде и обеспечивающем поворот вручную агрегата на 360˚ через каждые 90˚. Загрузка и разгрузка стенда осуществляется пневмоподъемником. Завинчивание болтов и гаек редуктора выполняется гайковертом [1]. В аналогичном стенде модели Р640 [7] поворот агрегата выполняется электромеханическим приводом (электродвигатель, клиноременная передача и редуктор).

3. Силовые устройства приводов

3.1. Электромеханический привод

![]()

Электромеханический привод применяется для поворота закрепленного агрегата, привода гайковерта, зажимных устройств на токарных, фрезерных, агрегатных станках.

Электромеханический привод состоит из электродвигателя, соединенного с редуктором муфтой или клиноремённой передачей.

В тех случаях, когда ось вращения кантуемого груза не совпадает с его центром тяжести, для предотвращения самопроизвольного поворота груза под действием силы тяжести, применяется самотормозящая передача вращения от двигателя к поворачиваемому грузу. В качестве самотормозящих передач используются червячные редукторы с большим передаточным числом (i = 35…80). Условием самоторможения является малая величина кпд (η ≤ 0,5).

Крутящий момент на валу кантователя, необходимый для поворота изделия,

Н∙см [1]:

Мкр=G( l + f · d ) · k, (5.1)

где G – вес изделия, Н; l – максимальное расстояние от центра вращения до центра тяжести изделия, см; f – коэффициент трения в подшипниках (для подшипников качения fк = 0,01; для подшипников скольжения fc = 0,08…0,15); d – диаметр шейки вала подшипника, см; k – коэффициент, учитывающий инерционное сопротивление в момент пуска, k = 1,1…1,3.

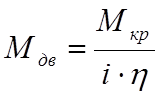

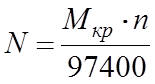

Крутящий момент на валу двигателя находят по формуле, Н · см:

, (5.2)

, (5.2)

где i– передаточное отношение привода; η – кпд привода, η = 0,90.

Частота вращения ротора двигателя:

nдв= n ∙ i, (5.3)

где n – частота вращения кантуемого изделия, мин-1 (n = 3…4 мин-1)

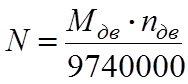

Мощность двигателя привода, кВт:

(5.4)

(5.4)

Диаметр вала кантователя рассчитывается на прочность [6].

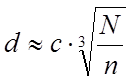

Предварительное определение диаметра вала по условиям

прочности на кручение следует найти по аналогу, например, стенда кантователя

для склепки и расклепки рам модели  [5], см:

[5], см:

, (5.5)

, (5.5)

где

N – мощность электродвигателя, кВт; n– частота

вращения кантователя

(n = 3…4 мин-1), c – коэффициент

для сталей марок 45; 40X, с = 16…13.

Расчет мощности двигателя для гайковерта выполняется в следующей последовательности:

– определяется необходимый крутящий момент для раскручивания гаек по работе №3(Н·м);

– рассчитывается необходимая мощность для раскручивания гаек по формуле, кВт:

, (5.6)

, (5.6)

где n – частота вращения шпинделя гайковерта, n = 300…350 мин-1, Мкр – крутящий момент, Н∙м.

3.2. Пневматические и гидравлические приводы

Пневматические приводы рассчитываются по методике, изложенной в работе №3 и [2].

Для стендов применяют размеры диаметров рабочих полостей цилиндров двухстороннего действия: 75, 100, 125, 200, 250, 300, 350 мм. Рабочее давление сжатого воздуха принимается 40 Н/см2.

Гидравлический привод – это самостоятельная установка, состоящая из электродвигателя, насоса для подачи масла в цилиндр, рабочего цилиндра, бака для масла, аппаратуры управления и регулирования (см. работу №4). В стендах применяются гидроцилиндры двустороннего действия [2].

Расчет диаметра рабочего цилиндра и мощности электрического двигателя см. в работе №3. Давление масла на поршень принимают 1,9…7,3 МН/м2 (190…730 Н/см2).

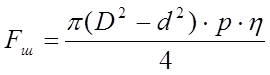

Усилие на штоке, при подаче масла в штоковую полость, определяется по формуле:

, (5.7)

, (5.7)

где D – диаметр гидроцилиндра, см, d – диаметр штока, см; η – к.п.д. гидроцилиндра, η = 0,085…0,90; p– давление в гидравлической системе, Н/см2.

Расчет толщины стенки цилиндра выполняется по методике [1].

4. Расчеты соединений и деталей привода стенда

Расчеты выполняются по критериям работоспособности и надежности [7].

Необходимо: составить расчетную схему и характер действительных эпюр давлений в соединении; найти момент действия сил по условиям прочности на смятие, среза или изгиба.

5. Порядок выполнения практической работы

5.1 По варианту задания студент находит аналог применяемого стенда.

5.2 По заданному типу привода составляется схема действия установки. Рассчитывается привод (электрический, пневматический или гидравлический).

5.3 Выполняется расчет соединения или детали, указанных в варианте.

5.4 Отчет по работе включает:

– титульный лист;

– оглавление;

– задание по варианту;

– расчет привода;

– расчет соединения (детали) с расчетной схемой действия сил;

– описание и рисунок установки, её работы и требования техники безопасности при эксплуатации стенда;

– предложения по модернизации аналога стенда.

Таблица 1

Варианты задания.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.