Электрические гайковерты в качестве привода имеют встроенные коллекторные или асинхронные двигатели обычной (50Гц) или повышенной (180…220 Гц) частоты. Наибольшее распространение получили электродвигатели повышенной частоты с короткозамкнутым ротором напряжением 36 В. Небольшой удельный вес, бесшумность в работе, со значительно большим КПД позволило в ремонтном производстве использовать их в больших масштабах, чем пневматический инструмент. Выпускаются электрогайковерты и ударного действия.

Однако электроинструмент имеет недостатки и основной из них заключается в том, что электродвигатели более чувствительны к перегрузкам. Электрогайковерт выбирают в зависимости от диаметра и вида резьбового соединения.

Гидравлические гайковерты относятся к ручному механизированному инструменту. Они снабжены гидромоторами, имеющими большую (1000 – 1200 об/мин) частоту вращения, поэтому не требуют многоступенчатых редукторов. Мощные гайковерты, развивающие крутящий момент до 2000-4000 Н∙м, выполняются с кулачковыми механизмами ударного действия. Работают гидравлические гайковерты от насосной станции, развивающей давление до 8 МПа.

Стационарные гайковерты предназначаются для разборки узлов, имеющих крепежные детали больших диаметров. Например, применяются стационарные электромеханические головки к стенду для раскручивания гаек стремянки рессор грузовых автомобилей.

3. Механизация

разборки и сборки прессовых

соединений и сборки прессовых соединений и

подшипниковых узлов

В процессе разборки и сборки агрегатов автомобилей до 40% от общей трудоемкости составляют прессовые соединения.

Для приложения осевого усилия, необходимого для выпрессовки или запрессовки деталей, применяют различные съемники, приспособления и прессы.

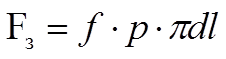

При подборе пресса необходимое усилие запрессовки Fз определяют по формуле:

, (1)

, (1)

где f – коэффициент трения при посадках с гарантированным натягом

(см.

табл. 3); d – диаметр запрессовки деталей, мм; l –

длина запрессовываемой детали, мм;

p – удельное давление на контактирующей поверхности,

Н/мм2

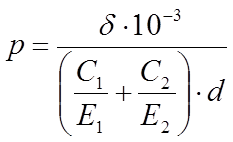

, (2)

, (2)

где d – натяг в соединение, мкм; E1 и E2 – модули упругости охватываемой и охватывающей деталей в Н/ мм2. (см. табл. 3)

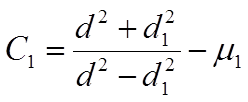

, (3);

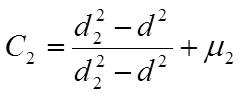

, (3);  , (4),

, (4),

где d1 – внутренний диаметр охватываемой детали, мм (для сплошной детали d1 = 0, для остальных см. табл. 4); d2 – наружный диаметр охватываемой детали, мм; m1 и m2 – коэффициент Пуассона для охватываемой и охватывающей деталей (для стали m = 0,3; для чугуна m = 0,25; для латуни и бронзы m = 0,35; для алюминиевого сплава m = 0,32)

Таблица 3

|

Материал |

f |

Модуль упругости, Е, Н/мм2 |

Коэффициент линейного расширения, a |

|

сталь |

0,06…0,22 |

20×104 |

12×10-6 |

|

чугун |

0,06…0,14 |

10×104 |

10×10-6 |

|

латунь, бронза |

0,05…0,10 |

8,5×104 |

18×10-6 |

|

алюминий |

0,02…0,08 |

7,0×104 |

23×10-6 |

Усилие выпрессовки Fв определяется по формуле:

Fв= к ×Fз , (5)

где Fз – усилие запрессовки, Н; к – коэффициент запаса: для стали к = 1,5; для чугуна к = 1,2…1,3; для алюминия – к = 2…3.

В тех случаях, когда охватываемая деталь подвергается нагреву, расчетный натяг по определяется формуле:

d = dmax – 1000d·α(t1-t), (6)

где α – коэффициент линейного расширения; t – температура окружающей среды, ˚С; t1– температура нагрева охватываемой детали, ˚С.

В авторемонтном производстве применяются в основном гидравлические и пневматические прессы для запрессовки и выпрессовки деталей.

3.1. Пневматические прессы

По конструктивному оформлению силового узла пневматические прессы могут быть прямого действия и рычажные с передаточным отношением Vi.

Рычажные прессы применяются для соединений, в которых необходимое усилие запрессовки (выпрессовки) превышает более 15000 Н.

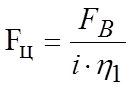

Для этого типа усилия на штоке пневмоцилиндара Fц , Н:

, (7)

, (7)

где

FВ –

усилие выпрессовки, Н; i – передаточное отношение рычажной передачи;

η – КПД рычажной передачи, η1 = 0,85 – 0,95.

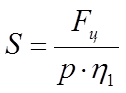

Площадь поршня пневмоцилиндара определяется, по формуле мм:

, (8)

, (8)

где Fц – усилие на штоке пневмоцилиндара Н/мм2; p – давление в пневматической сети, p = 60 Н/мм2 (0,6 МПа).

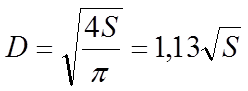

диаметр поршня определяется по формуле, мм:

. (9)

. (9)

Диаметры рабочих цилиндров пневматических прессов принимают от 100 до 300 мм.

3.2. Гидравлические прессы

Гидравлические прессы компактны, создают более значительное усилие по сравнению с пневматическими. Это обеспечивается тем, что рабочие цилиндры гидравлических прессов работают под давлением шестеренчатых насосов типа НШ p = 200…1000 Н/мм2 и поршневых насосов типа Н-4 p=2000…3000 Н/мм2 .

Расчет гидравлического пресса начинают с определения площади поршня по формуле (8). Диаметр поршня рассчитывают по формуле (9).

Полученное значение диаметра поршня определяют до ближайшего нормального ряда, мм:

45; 55; 65; 75; 90; 105; 125; 150; 180; 220

Диаметр штока принимают d = (0,7…0,8)D. Полученное значение диаметра штока округляют до ближайшего нормально ряда, мм:

32; 35; 40; 45; 50; 65; 75; 90; 105; 125; 150; 180.

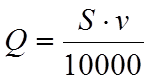

Производительность насоса Q находят по формуле, l/мин:

,

(10)

,

(10)

где S – площадь поршня, см2 ; v – скорость движения поршня в мм/мин (v=12…30 мм/мин).

По производительности и давлению подбирают насос, выпускаемый промышленностью.

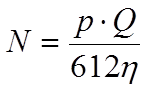

Мощность электродвигателя привода насоса определяют по формуле, кВт:

,

(11)

,

(11)

где кпд насоса: η =0,4…0,8. Меньшее значение соответствует насосам с малой производительностью Q =5…12л/мин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.