1.2.4. Предоставить схемы устройства, управления средствами контроля.

1.2.5. Описать технику безопасности при выполнении измерений.

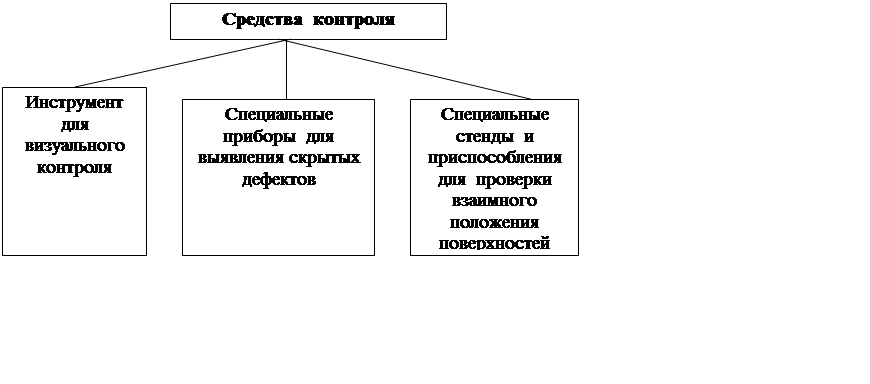

2. Классификация средств контроля

Контроль и сортировка деталей является ответственным этапом технологического процесса ремонта автомобилей в автотранспортных предприятиях, на станциях технического обслуживания или на ремонтных предприятиях.

Контроль деталей производится с применением специальных приборов, приспособлений и измерительного инструмента; специальные приборы применяются для обнаружения скрытых дефектов в металле деталей, для определения потери упругости и величины деформации деталей, для контроля герметичности и плотности сопряженных деталей, для измерения линейных размеров рабочих поверхностей.

|

Для контроля линейных размеров деталей и определения отклонения поверхностей от заданной геометрической формы применяют контрольные приспособления для проверки: несоосности осей отверстий под вкладыши коренных шеек коленчатого вала; неперпендикулярность оси цилиндра относительно оси отверстий коренных подшипников коленчатого вала; несоосности отверстий под подшипники в картере коробки передач. На многоиндикаторном приспособлении контролируют изгиб и скручивание шатунов и расстояние между осями верхней и нижней головок.

2.1. Контроль взаимного расположения рабочих поверхностей

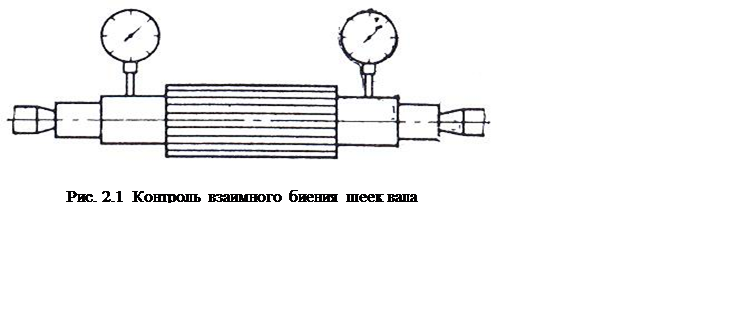

Несоосность шеек валов проводят путём замера их

радиального биения с помощью индикатора (рис. 2.1). Контролируемый вал устанавливают

в центрах. Величина радиального биения шеек определяется как разность

наибольшего и наименьшего показателей индикатора за один оборот вала.

Несоосность шеек валов проводят путём замера их

радиального биения с помощью индикатора (рис. 2.1). Контролируемый вал устанавливают

в центрах. Величина радиального биения шеек определяется как разность

наибольшего и наименьшего показателей индикатора за один оборот вала.

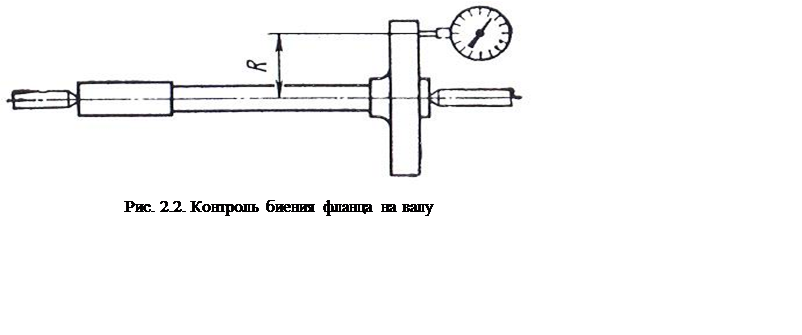

Неперпендикулярность фланца к оси вала проверяется при установке вала в центрах (рис 2.2). Торцевое биение фланца замеряют на определённом радиусе R индикаторной головкой, установленной на штативе.

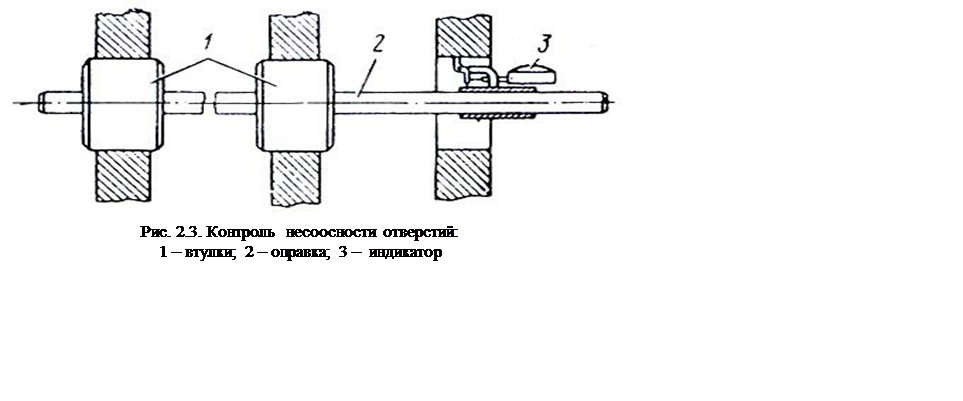

Контроль несоосности отверстий в корпусных деталях

выполняют индикаторными приспособлениями. Схема замера несоосности отверстий

под коренные подшипники коленчатого вала в блоке цилиндров показана на рис.

2.3. Приспособление состоит из контрольной оправки, втулок и индикаторной

головки. При проверке несоосности вращают втулку с индикаторной головкой и

замеряют величину радиального биения. Измерение покажет удвоенную величину

несоосности осей.

Контроль несоосности отверстий в корпусных деталях

выполняют индикаторными приспособлениями. Схема замера несоосности отверстий

под коренные подшипники коленчатого вала в блоке цилиндров показана на рис.

2.3. Приспособление состоит из контрольной оправки, втулок и индикаторной

головки. При проверке несоосности вращают втулку с индикаторной головкой и

замеряют величину радиального биения. Измерение покажет удвоенную величину

несоосности осей.

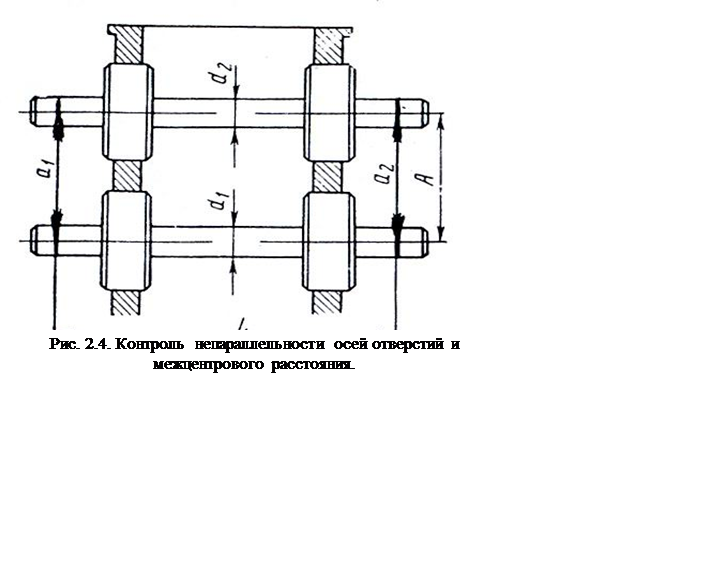

Контроль межцентрового расстояния и непараллельности осей отверстий производят измерением расстояний “a1” “a2” (рис. 2.4) между наружными образующими контрольных оправок при помощи микрометра.

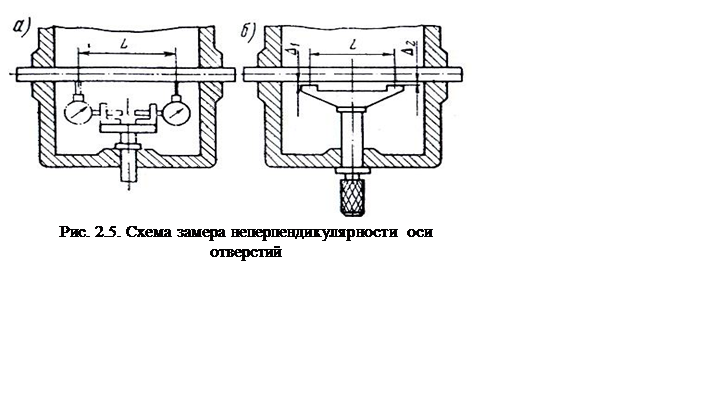

Контроль неперпендикулярности осей отверстий выполняют

при помощи оправки с индикаторной головкой (рис. 2.5 a) или калибром

(рис. 2.5 б)

Контроль неперпендикулярности осей отверстий выполняют

при помощи оправки с индикаторной головкой (рис. 2.5 a) или калибром

(рис. 2.5 б)

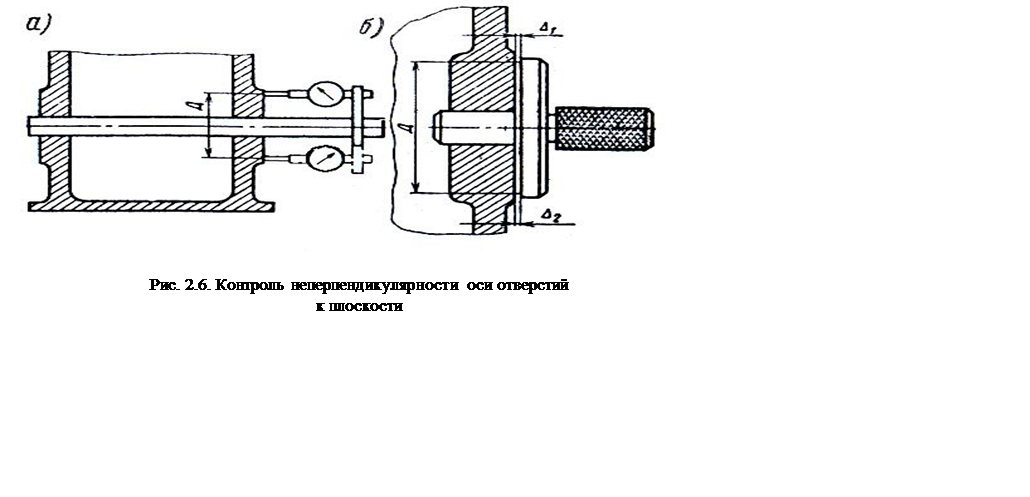

Контроль

неперпендикулярности оси отверстий к плоскости выполняют при помощи индикаторного

приспособления (рис. 2.6 а) или специального калибра (рис. 2.6 б).

Контроль

неперпендикулярности оси отверстий к плоскости выполняют при помощи индикаторного

приспособления (рис. 2.6 а) или специального калибра (рис. 2.6 б).

2.2. Контроль скрытых дефектов

Для выявления скрытых дефектов пользуются магнитными и ультразвуковыми дефектоскопами, методом люминесцентного контроля и просвечиванием рентгеновскими гамма – лучами.

2.1.1. Метод магнитной дефектоскопии

Намагничивание деталей производят на магнитных дефектоскопах, которые различают по способу намагничивания.

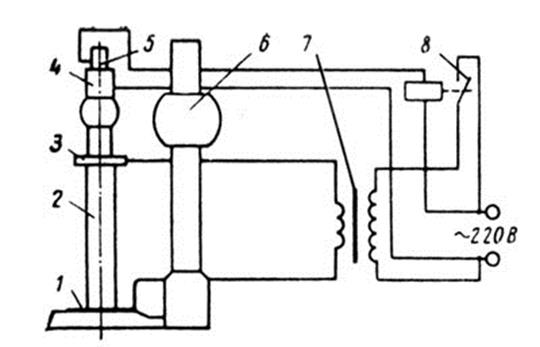

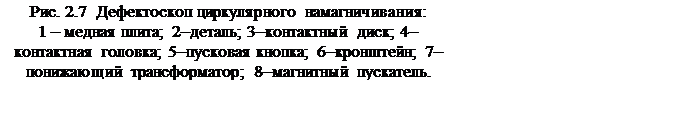

Для выявления в деталях продольных трещин применяют дефектоскопы циркулярного намагничивания (рис. 2.7) Магнитное поле создаётся за счёт прохождения через деталь переменного тока большой силы (до 1000 … 4000А).

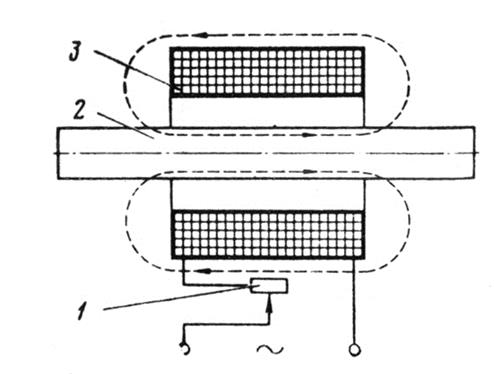

Для выявления поперечных трещин применяют дефектоскопы продольного намагничивания внешним полем. Деталь помещают в соленоид, питаемый постоянным или переменным током. (схема на рис. 2.8)

Контроль предусматривает следующие операции:

– намагничивание детали;

– нанесение на поверхность детали магнитного порошка или суспензии;

– осмотр детали;

– размагничивание.

В качестве магнитного порошка применяют измельчённую закись железа Fe3O4 с размером частиц не более 30 мкм с суспензией (масло, керосин), содержание порошка 20±5 г в 1 л суспензии.

В авторемонтном производстве применяют дефектоскопы МЭД–2 (для коленчатых валов), передвижные МП–50П, переносные ПМД–70.

При наличии трещины магнитный порошок распределяется по длине трещины.

После контроля детали следует размагнитить. Это достигается постепенным выводом из соленоида, а при постоянном токе за счёт изменения полярности или постепенном уменьшении силы тока.

Метод магнитной дефектоскопии позволяет обнаружить трещины шириной до 1 мкм.

Режимы магнитной дефектоскопии.

|

Наименование детали |

Метод намагничивания |

Величина тока намагничивания, А |

Число намагничиваний при контроле |

Величина силы тока при размагничивании, А |

|

Коленчатый вал |

циркулярн. |

1500 |

5 |

1000 |

|

Кулак поворотный |

продольн. |

1200 |

1…2 |

500 |

|

Балка передней оси грузового автомобиля |

продольн. |

1300 |

3 |

500 |

2.1.2. Люминесцентный метод

Метод основан на регистрации флуоресцирующей индикаторной жидкости, проникающей в полости дефектов, при облучении ультрафиолетовыми лучами. Применяют для контроля деталей из цветных сплавов.

В производстве применяют дефектоскопы ЛДА-3 и переносной ЛД-2.

Дефектоскопы состоят из камер: пропитки, мойки, сушки, опыления проявляющим порошком и осмотра деталей в ультрафиолетовых лучах. В первой камере детали погружают в ванну с флуоресцирующей жидкостью в составе: керосин 50%; бензол – 25; трансформаторное масло – 25% и краситель в количестве 0,25 г/л.

Во второй камере флуоресцирующий раствор смывают подогретой водой. В третьей камере опыляют деталь порошком (окись магния MgO или SiO2). Затем в 4-ой камере облучают деталь ультрафиолетовыми лучами. Флуоресцирующий раствор в трещинах светиться жёлто-зеленым цветом. Схема стенда приведена на рис. 2.9.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.