2.2.3. Ультразвуковые дефектоскопы

В

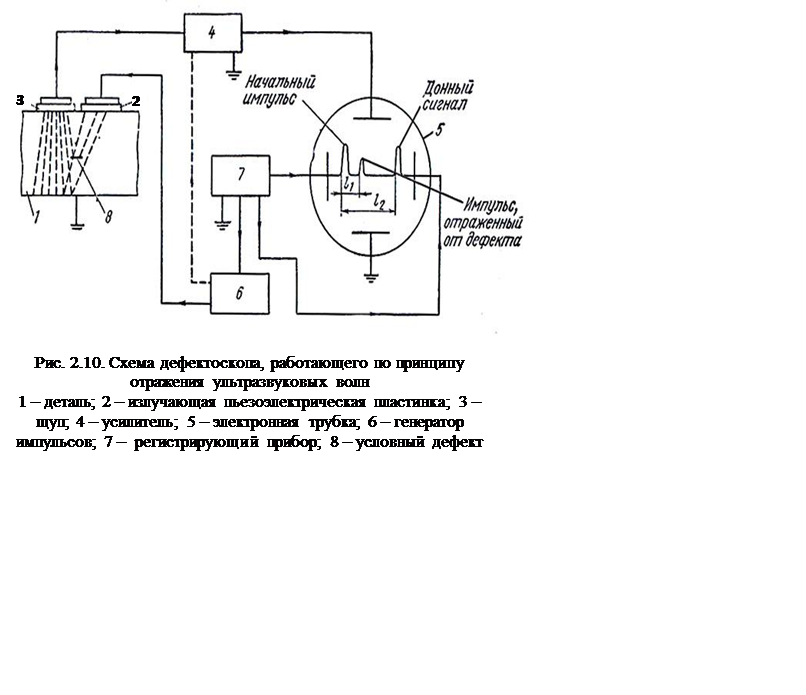

ремонтном производстве применяют ультразвуковые дефектоскопы (акустический

метод) импульсного действия и просвечивания. Метод просвечивания основан на

появлении звуковой тени за дефектом. В этом случае излучатель ультразвуковых

колебаний находится по одну сторону, а приемник по другую. Наибольшее

применение получили дефектоскопы типа УД-10; ДУК-66 импульсного действия (схема

на рис. 2.10).

В

ремонтном производстве применяют ультразвуковые дефектоскопы (акустический

метод) импульсного действия и просвечивания. Метод просвечивания основан на

появлении звуковой тени за дефектом. В этом случае излучатель ультразвуковых

колебаний находится по одну сторону, а приемник по другую. Наибольшее

применение получили дефектоскопы типа УД-10; ДУК-66 импульсного действия (схема

на рис. 2.10).

Импульсный генератор 6 возбуждает пьезоэлектрический излучатель 2, преобразующий энергию электрических колебаний в звуковую. Излучатель посылает в металл ультразвуковые колебания в виде коротких импульсов длительностью 0,5…1,0мкс, разделенных паузами длительностью 1…5 секунд. При достижении дна детали, импульсы отражаются и возвращаются к щупу 3. На экране осциллографа появляются два импульса: от поверхности детали и отраженный сигнал дна детали. Если в детали имеется дефект (раковина), на экране появится импульс, отраженный от дефекта.

Для проверки герметичности широко используют гидравлический и пневматический методы. Гидравлический метод применяют для выявления трещин в блоке цилиндров, головке блока цилиндров, впускной и выпускной трубах коллектора.

Для проверки герметичности радиаторов и топливных баков их помещают в ванну с водой и в изделие подают воздух под давлением 0,5…1,0 МПа.

Пневматический метод измерения основан на зависимости между величиной зазора, через который из прибора в атмосферу вытекает сжатый воздух, и изменениями давления или скорости расхода воздуха.

Электрические приборы для проверки наружных и внутренних размеров применяются в виде настольных приборов. По принципу действия электрические контрольные приборы подразделяются на электроконтактные, шкальные и комбинированные.

3. Варианты заданий

|

Вариант |

Номер детали по каталогу |

Наименование детали |

Проверяемый вид дефекта |

Метод контроля |

Средства контроля |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

236-1002021 |

Гильза цилиндра |

Трещины |

Люминесцентный |

Стационарный |

|

2 |

–║– |

Трещины |

Ультразвуковой |

Стационарный |

|

|

3 |

–║– |

Трещины |

Акустический |

Переносной |

|

|

4 |

236-1002015 |

Блок цилиндров |

Герметичность водяной рубашки |

Гидравлический |

Стационарный |

|

5 |

236-10022605 Б |

Крышка – шестер. распр. |

Трещины |

Люминесцентный |

Стационарный |

|

6 |

236-1004045 |

Шатун |

Изгиб |

Индикаторный |

Переносной |

|

7 |

Трещины |

Ультразвуковой |

Стационарный |

||

|

8 |

236-1005015 |

Вал коленчатый |

Трещины |

Магнитный |

Стационарный |

|

9 |

–║– |

Изгиб |

Индуктивный |

Стационарный |

|

|

10 |

236-1005115 |

Маховик |

Трещины |

Люминесцентный |

Стационарный |

|

11 |

236-1006015 |

Вал распределительный |

Трещины |

Магнитный |

Стационарный |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

12 |

236-1701015 |

Картер коробки передач |

Трещины |

Люминесцентный |

Стационарный |

|

13 |

236-1702027 |

Вилка переключения передач |

Трещины |

Магнитный |

Стационарный |

|

14 |

500-2403070 |

Полуось заднего моста |

Трещины |

Магнитный |

Переносной |

|

15 |

500-3001014 |

Кулак поворотный |

Трещины |

Магнитный |

Стационарный |

|

16 |

503-3401090 |

Сошка |

Трещины |

Магнитный |

Стационарный |

|

17 |

500-3401106 |

Сектор рулев. управл. |

Трещины |

Магнитный |

Стационарный |

|

18 |

500-3507110 |

Кулак разжимной |

Трещины |

Магнитный |

Стационарный |

|

19 |

500А-3507052 |

Барабан ручн. Торм. |

Трещины |

Люминесцентный |

Стационарный |

|

20 |

Трещины |

Акустический |

Переносной |

||

|

21 |

236-1111074 |

Пара плунжерная |

Герметическая плотность |

пневматический |

Переносной пневмодлинномер |

4. В состав отчета по практической работы № 2 входит:

4.1 Вариант задания. Прикладывается эскиз детали с указанием материала и дефектов, подлежащих проверке (на 1А4).

4.2 Общий вид установки (стенда) для контроля детали.

4.3 Техническая характеристика и принцип работы стенда.

4.4 Схема управления или работы установки (электрическая, акустическая, гидравлическая и т.п.). Дефектация детали.

4.5 Техника безопасности при работе на контрольном стенде.

4.6 Преимущества и недостатки контрольного стенда.

4.7 Перечень использованной литературы.

1. Абелевич Л. А. Механизация и автоматизация капитального ремонта колёсных и гусеничных машин. – М.: Машиностроение, 1972,- 408с.

2. Дюмин И. Е., Силкин А. С. Современные методы организации и технологии ремонта автомобилей. – М.: Высш. шк. 1980.-323с.

3. Попрежденский Р. А. и др. Технологическое оборудование для технического обслуживания и ремонта легковых автомобилей. - М.: Транспорт, 1988.-176 с.

4. Оборудование для ремонта автомобилей: Справочник /Григоренко П. С. и др. Под ред. Шахнеса М. М.-М.: Транспорт, 1978.-384 с.

5. Колясинский З. С. и др. Механизация и автоматизация авторемонтного производства. – М.: Транспорт, 1982.-150с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.