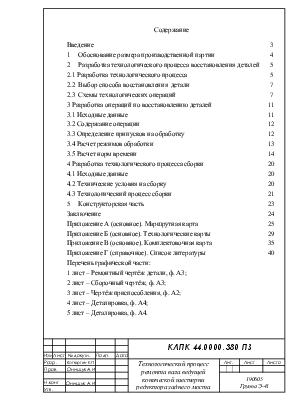

Содержание

|

Введение |

3 |

|

1 Обоснование размера производственной партии |

4 |

|

2 Разработка технологического процесса восстановления деталей |

5 |

|

2.1 Разработка технологического процесса |

5 |

|

2.2 Выбор способа восстановления детали |

7 |

|

2.3 Схемы технологических операций |

7 |

|

3 Разработка операций по восстановлению деталей |

11 |

|

3.1 Исходные данные |

11 |

|

3.2 Содержание операции |

12 |

|

3.3 Определение припусков на обработку |

12 |

|

3.4 Расчет режимов обработки |

13 |

|

3.5 Расчет норм времени |

14 |

|

4 Разработка технологического процесса сборки |

20 |

|

4.1 Исходные данные |

20 |

|

4.2 Технические условия на сборку |

20 |

|

4.3 Технологический процесс сборки |

21 |

|

5 Конструкторская часть |

23 |

|

Заключение |

24 |

|

Приложение А (основное). Маршрутная карта |

25 |

|

Приложение Б (основное). Технологические карты |

29 |

|

Приложение В (основное). Комплектовочная карта |

35 |

|

Приложение Г (справочное). Список литературы |

40 |

|

Перечень графической части: |

|

|

1 лист – Ремонтный чертёж детали, ф. А3; |

|

|

2 лист – Сборочный чертёж, ф. А3; |

|

|

3 лист – Чертёж приспособления, ф. А2; |

|

|

4 лист – Деталировка, ф. А4; |

|

|

5 лист – Деталировка, ф. А4. |

Введение

Ремонт является объективной необходимостью, которая обусловлена техническими и экономическими причинами. Увеличение масштаба производства автомобилей приводит к росту абсолютного объёма ремонтных работ.

Наряду с поиском путей и методов повышения надёжности, которые закладываются в конструкцию автомобиля при проектирование и внедряются в сфере производства, необходимо изыскивать пути и методы для решения той же задачи в сфере эксплуатации и ремонта. От того, как разумно будет использоваться ресурс автомобиля в эксплуатации, зависит действительный его срок службы до ремонта.

Огромные потенциальные возможности кроются в организации внедрении агрегатного и узлового методов ремонта. Применение этих прогрессивных форм организации ремонтного обслуживания автомобилей позволяет полнее использовать ресурс агрегатов и деталей, сократить простои в ремонте, значительно повысит срок службы автомобиля и агрегатов до КР. А это, в свою очередь, ведёт к сокращению общего количества КР.

Важным элементом оптимальной организации ремонта является создание необходимой технической базы, которая предполагает внедрение прогрессивных форм организации руда, повышения уровня механизации работ, производительности оборудования, сокращение затрат труда и средств.

Авторемонтное производство, получив значительное развитие. Ещё не в полной мере реализует свои потенциальные возможности. По своей эффективности, организационному и техническому уровню оно ещё всё отстаёт от основного производства-автомобилестроения

1 Обоснование размера производственной партии деталей

Размер производственной партии для восстановления деталей Х, дет/день, определяется по формуле

(1)

(1)

где N =7500 - годовая производственная программа;

n =1 - число деталей в изделии;

Фдн = 253 - число рабочих дней в году;

Км =0,39 - маршрутный коэффициент восстановления деталей;

t =2 - необходимый запас деталей для обеспечения непрерывности сборки.

![]()

Принимается Х= 23 дет/ден.

2 Разработка технологического процесса восстановления деталей

2.1 Разработка технологического процесса

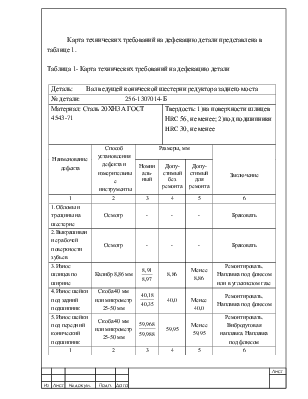

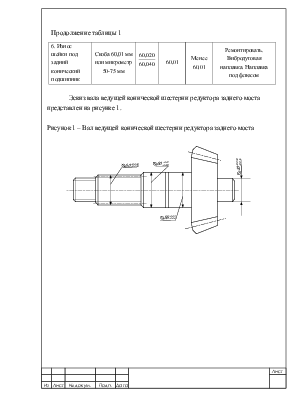

Характеристика детали и условий ее работы.

Вал ведущей конической шестерни редуктора заднего моста:

· Материал – Сталь 20ХН3А ГОСТ 4543-71

· Твёрдость: - на поверхности шлицев НRC 56, не менее, - под подшипники HRC 30, не менее

· Класс детали – Прямые круглые стержни

· Дефекты:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.