Завдання

Розробити технологію приварювання днища до обичайки

Сталь40

Діметр-1000мм

Довжина-15000мм

Товщина-12мм

Зміст: 1. Аналіз конструкції та матеріалу. Опис. 2. Маршрутна схема технологічного процесу 3. Загальні вказівку по складанню. 4. Вибір способу зварювання. 5. Вибір зварювального обладнання . 6. Устаткування для складально-зварювальних робіт. 7. Контроль якості зварюваних швів 8. Список літератури

1.Аналіз конструкції та матеріалу. Опис. У посудинах застосовуються днища: еліптичні, напівсферичні, торосферичні, сферичні не-відбортовані, конічні відбортовані, конічні не відбортовані, плоскі відбортовані, плоскі не відбортовані.

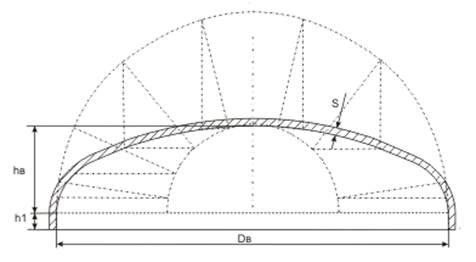

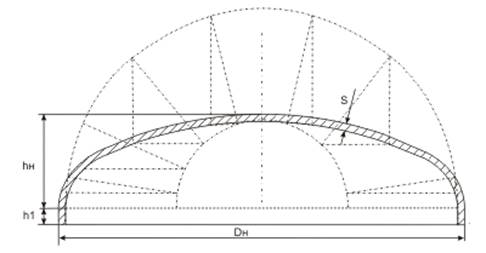

Ми використовуєм еліптичні днища (Рис.1,2)

Еліптичні днища повинні мати висоту випуклої частини, виміряну по внутрішній поверхні, не менше 0,2 внутрішнього діаметра днища. Допускається зменшення цієї величини за узгодженням з головною організацією.

Еліптичні днища виготовляються за ГОСТ Р 52630-2006, ГОСТ 6533-78, ОСТ 26-291-94.

По позначенню мають два види:

c зовнішніми базовими розмірами;

з внутрішніми базовими розмірами.

Рис.1

Рис.2

h1 - висота циліндричної частини еліптичного днища.

Dв, Dн - внутрішній (зовнішній) діаметр еліптичного днища.

S - товщина стінки еліптичного днища.

hв, hн - висота еліптичної частини еліптичного днища.

Еліптичний днище складається з випуклої частини, що представляє в диаметральному розрізі еліпс, і циліндричної відбортованої частини.

Еліптичні днища завдяки раціональній формі та надійності в роботі отримали найбільш широке поширення при виготовленні апаратів, що працюють при тиску до 10 МПа і під вакуумом.

Виготовляються еліптичні днища штампуванням, або зварюванням плоских круглих заготовок, що складаються з однієї або декількох частин.

Еліптичні відбортовані днища виготовляються з вуглецевих, легованих і двошарових сталей з товщиною стінки від 4 до 120 мм для посудин, апаратів і котлів діаметром від 133 до 4000 мм.

Висота еліптичної частини hв = 0,25 Dв, а висота відбортовки в залежності від базового діаметра і товщини стінки становить від 25 до 120 мм. Визначення маси обичайки: М=2ПR*0.4*9800*7.8=2*3.14*1.600*0.4*9800*7.8=3.7 т Визначення маси двох днищів: М=ПR2=*0.4*7.8*1.25=313 * 2 = 626 кг

1.2. Марка сталі та хімічний склад

Хімічний склад в %, матеріала 40

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

|

0.37 - 0.45 |

0.17 - 0.37 |

0.5 - 0.8 |

до 0.3 |

до 0.04 |

до 0.035 |

до 0.25 |

до 0.3 |

до 0.08 |

Температура критичних точок матеріала 40

Ac1 = 724 , Ac3(Acm) = 790 , Ar3(Arcm) = 760 , Ar1 = 680

2. Маршрутна схема технологічного процесу.

1.Перед початком складання операцій потрібно провести візуальний контроль днищ

2.Днища транспортують на роликовий стенд та встановлюють на роликоопори

3.За допомогою роликового стенду виконуємо стикування обичайки і днища.

4.До місця стику підводиться зварювальна головка.

5.Після всіх цих операцій проводиться зварювання.

6.Після завершення зварювання потрібно відвести зварювальну головку від місця зварювання.

7.Провести візуальний контроль.

8.Самого візуального контролю недостатньо, також потрібно провести ультразвуковий контроль на виявлення дефектів у шві.

9.Після виявлення дефектів їх потрібно аналізувати і по можливості усунути.

10. Після контролю якості і перевірки днищ на якість зварних швів можна транспортувати.

3. Загальні вказівку по складанню.

Для того щоб зварити обичайку і днище між собою кільцевим швом, будемо використовувати стикове з’єднанняз розробки крайок

Розробку крайок потрібно буде виконати механічним способом

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.