([1], стр.52,табл. 4.2.7)

KHB = 1.13 (Схема закрепления 5, твердость ≤350HB, ψbd=b1/d1=45/61,64=0.73) ([1]стр.52,рис. 4.2.3.);

KH = 1.1*1.13 = 1.24

3.2.9. Произведем расчет контактных напряжений:

σH=![]() =

=

![]() =

457 МПа

=

457 МПа

3.2.10. Рассчитаем твердости и

подберем материалы зубчатых колес:

σHlimb = σH*SH = 457*1.1 = 503МПа – максимально-допускаемые

напряжения, SH = 1.1 – коэффициент

безопасности (для случая объемной закалки) ([2],стр.13,табл. 11].

Твердость колеса: HRC2 = (σHlimb – 150)/18 = 19.6, что соответствует HB2=220 ([2], стр.12, рис. 3).При такой твердости разницы между материалами шестерни и колеса можно не делать. ([2],стр.11, табл.7)

|

Твердть,HB |

Твердость,HRC |

Марка стали |

|

|

Шестерня |

258 |

25 |

Ст.40 |

|

Колесо |

235 |

35 |

Ст.35 |

3.2.11. Рассчитаем допускаемые

контактные напряжения:

NHO1 = NHO2

=30*HB1 = 30*2202.4 = 12.6*106

– базовое число циклов нагружения.

NHE1 = 60*n1*t*[T13*x1+T23*x2+T33*x3] = 60*580*10000* *[13*0.3+0.73*0.2+0.23*0.5]

=128.76*106 – эквивалентное число циклов нагружения шестерни, n1- обороты шестерни, t – ресурс передачи, Ti – нагрузка передачи в момент времени xi;

NHE2 = NHE1/u = 42.92*106 – эквивалентное число циклов

нагружения колеса

NHE1>NHO1

KHL1 =1; NHE2>NHO2 KHL2

= 1

σHlimb1= 18*25+150 = 600МПа, σHlimb2= 18*20+150 = 510МПа [2.13]

[σH1] = σHlimb1*

KHL1/SH

= 600*1/1.1= 545 МПа

[σH2] = σHlimb2*

KHL2/SH

= 960*1/1.1= 464МПа ≥ σH

3.2.12. Определим допускаемые

изгибные напряжения:

Примем за максимально-допустимые изгибные напряжения:

σFlimb = 600МПа [15,табл.12]. Подсчитаем

коэффициент долговечности: KFL=![]() ,где

NFO = 4*106 – базовое число

циклов нагружения,

,где

NFO = 4*106 – базовое число

циклов нагружения,

NFE – эквивалентное число циклов нагружения.

NFE1 = 60*n2*t*[T1q*x1+ T2q*x2+ T3q*x3], где q=6 при HB≤350

NFE1 = 60*580*10000*[16*0.3+

0.76*0.2+ 0.26*0.5] = 112,6*106

NFE2 = NFE2/u = 29,1 ; KFL1=

KFL2=1

[σF] = σFlimb* KFL* KFC /SF, SF – коэф. безопасности, примем SF1 = 1.8,

SF2= 2, KFC

– коэф. двусторонности приложения нагрузки (=0.8 для реверсивных передач)

[σF1] = σFlimb*

KFL* KFC

/SF1 = 600*1*0.8/1.8 = 266,7МПа ≥

σF1

[σF2] = σFlimb*

KFL* KFC

/SF2 = 600*1*0.8/2 = 240МПа ≥ σF2

3.2.13.Произведем

расчет изгибных напряжений:

z2=78 zv=78/0.92=85

([2] стр.20 табл.15)

JF=3.6-– (смещение x=0) коэффициент, учитывающий форму зуба

([2], стр.19,рис.6)

Определим коэффициент нагрузки KF = KFB* KFV

KFB= 1.21(Схема закрепления 5, твердость

![]() 350HB, ψbd=0.0.73)

350HB, ψbd=0.0.73)

([2] стр.21,рис.7)

KFV =1.1(Степень точности 9, твердость ![]() 350HB) ([2]стр.52,табл. 4.2.7.)

350HB) ([2]стр.52,табл. 4.2.7.)

KF = 1.1*1.21 = 1.33

Jε=1/0.9*εα=0.68- коэффициент ,учитывающий участие в зацеплении косозубой передачи нескольких пар зубьев

εα=![]() -торцовый

коэффициент перекрытие.

-торцовый

коэффициент перекрытие.

Jβ=1-β/140=1-13.2/140=0.91 -коэффициент, учитывающий наклон зубьев.

σF1= Jε* Jβ* JF*![]() =3.6*0.68*0.91*

=3.6*0.68*0.91*![]() =24.12

МПа

=24.12

МПа

σF2= Jε* Jβ* JF*![]() =3.6*0.68*0.91*

=3.6*0.68*0.91*![]() =58.78МПа

=58.78МПа

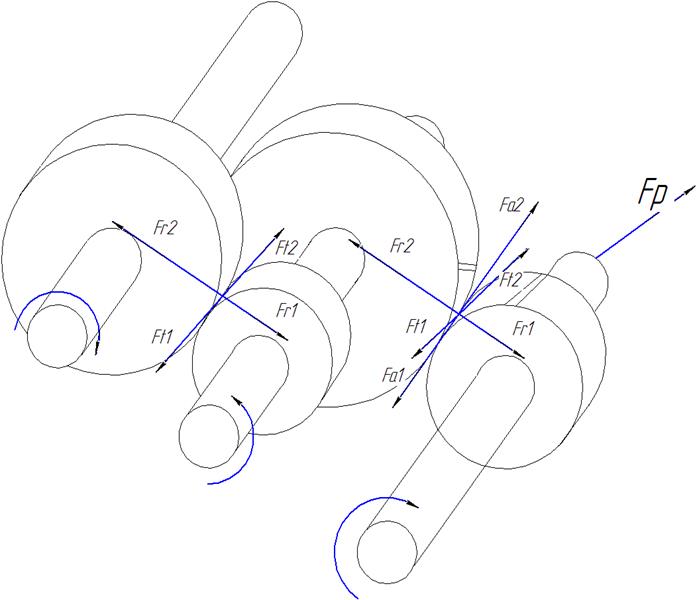

3.2.14. Определим силы, нагружающие

валы передачи:

Ft= 2*313365,3/240,35 = 2607,6H

Fr1 = Fr2

= Ft2* tgα

= 2607,6*tg20° = 949,1H 1 = Ft2

= 2*T2/d2

Fa1=Fa2=Ft1*tgβ=2607.6*tg13.2=611.61H

3.2.15. Моменты возникающие от Fa1 и Fa2:

Мa1= Fa1*d1/2=611.61*61.64/2=18849.73H- на шестерне .

Мa2= Fa2*d2/2=611.61*240.35/2=73500.23Н-на колесе.

4.Эскизная компоновка редуктора. ([1] стр.58)

5.Проектировочный расчет валов на совместное действие изгиба и кручения.

Проектировочным расчетом определяется диаметр вала в опасном сечении из условия прочности его на изгиб с кручением. производится схематизация нагрузок, опор, формы вала. Вследствие чего расчет валов становится приближенным.

5.1.Быстроходный вал.

5.1.1. Вертикальная плоскость.

Определяем реакции опор:

Проводим проверку равновесия в вертикальной плоскости:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.