F = 2* F0*sin(α1°/2) = 2*517.49 *sin(150.11/2) = 999.71Н – сила, нагружающая валы передачи

σv = 10-6*ρ* ν2 = 10-6*1200*10.622 = 0.14 МПа

σt = Ft/3*2A = 517.49 /(4*2*11*8) = 0.735 МПа, где А= Bp* Hp – площадь поперечного сечения ремня

σо = F0/4*A = 517.49 /(4*8*11) = 1.47МПа

σu = 2*E*H/d1 = 2*100*3.3/140 = 4.71МПа, где Е = 100МПа – модуль Юнга

σmax = σо + σv + σt + σu = 1.47+0.14+0.735+4.71 = 7.059 МПа

2.15. Ресурс ременной передачи:

zm = 2 , u = 6.64c-1

Ln =  =

=

![]()

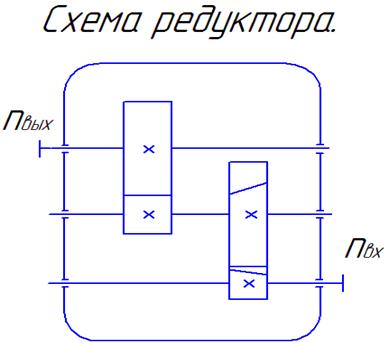

3.Расчет редуктора.

3.Расчет редуктора.

Ориентировочно

диаметры валов определяют из расчета только на кручение при косвенном учете

действия изгиба за счет понижения допускаемых напряжений: ![]() ;

;

Произведем расчет валов редуктора из условия их кручения:

d1

≥ ![]() =

=

![]() =

30,4 мм, [τ]кр1=15МПа –

допускаемые напряжения кручения 1 вала.

=

30,4 мм, [τ]кр1=15МПа –

допускаемые напряжения кручения 1 вала.

d2

≥ ![]() =

=

![]() =

47,1 мм, [τ]кр2 =20 МПа - допускаемое

напряжение кручения 2 вала.

=

47,1 мм, [τ]кр2 =20 МПа - допускаемое

напряжение кручения 2 вала.

d3

≥ ![]() =

=

![]() =

66.79 мм, [τ]кр3 = 20МПа –

допускаемое напряжение кручения 3 вала.

=

66.79 мм, [τ]кр3 = 20МПа –

допускаемое напряжение кручения 3 вала.

Подберем стандартные валы под размер подшипников качения: ([1],стр. 108)

|

d |

D |

B |

|

|

1 |

35 |

80 |

21 |

|

2 |

50 |

110 |

27 |

|

3 |

70 |

150 |

35 |

d1 = 30,4мм →35мм

d2 = 47,1мм →50мм

d3 = 67,01мм →70мм

Рассчитаем минимальное межосевое расстояние в передаче:

amin = (D2+D3)/2 + 50 = (110+150)/2 + 50 = 180мм.

amах = (D2+D3)/2 + 60 = (110+150)/2 + 60 = 190мм.

3.1. Расчет цилиндрической зубчатой передачи.

3.1.1.Исходные данные:

T3 = 902868,07 Н*мм – крутящий момент на колесе

n1 = 149,87 мин-1 – частота вращения шестерни

u = 3 – передаточное отношение

amin =180 мм – минимальное межосевое расстояние

amах =190 мм – максимальное межосевое расстояние

3.1.2. Задаем число зубьев шестерни z1 = 20 и определяем число зубьев колеса: z2 = z1*u = 20*3 = 60

3.1.3. Определяем модуль зацепления: m = 2*amin/(z1+ z2) = =2*180/60=4.5мм, m = 2*amах/(z1+ z2) = 2*180/60 = 4.75мм

Полученное значение округляем до стандартного: m=4.5

([2], с.18,табл. 14)

3.1.4.Уточняем межосевое расстояние: aw = m*(z1+z2)/2 = 4.5*60/2 = 180 мм

3.1.5.Определяем диаметры колес:

d1= m*z1= 4.5*20= 90мм.,

d2= m*z2= 4.5*40= 270мм – делительные диаметры шестерни и колеса;

da1= d1+2m= 90+2*4.5= 99мм.,

da2= d2+2m= 270+2*4.5= 279мм – диаметры вершин шестерни и колеса;

df1= d1-2.5m= 90-2.5*4.5=78,75мм.,

df2= d2-2.5m= 270-2.5*4.5= 258,75мм – диаметры впадин шестерни и колеса;

3.1.6. Определяем ширину колеса: b = ψba*aw = 0.3*180 =54мм, где ψba=0.2…0.4 – относительная ширина передачи ([2], стр.16). Подберем нормальные линейные размеры, при условии, что ширина шестерни больше на 2-3 мм ширины колеса: b2=56мм, b1=60мм. [с.283]

3.1.7.Подсчитаем окружную скорость в зацеплении: v = π*d1*n1/(60*103) = =π*90*149,73/(60*103) = 0,71м/с.

3.1.8. Найдем значение коэффициентов KHV, KHB и KH= KHV*KHB. KHV = 1.06 (Степень точности 9, твердость ≤350HB)

([1], стр.52,табл. 4.2.7)

KHB = 1.12 (Схема закрепления 5, твердость ≤350HB,

ψbd=b1/d1=56/90 =0.62) ([2]стр.52,рис. 4.2.3.);

KH = 1.06*1.12 = 1.19

3.1.9.Произведем расчет контактных напряжений:

σH= =

=

![]() =

709 МПа

=

709 МПа

3.1.10. Рассчитаем

твердости и подберем материалы зубчатых колес:

σHlimb = σH*SH = 709*1.1 = 779,9МПа – максимально-допускаемые

напряжения, SH = 1.1 – коэффициент

безопасности (для случая объемной закалки) ([2],стр.13,табл. 11].

Твердость колеса: HRC2 = (σHlimb – 150)/18 = 35, что соответствует HB2=325 ([2], стр.12, рис. 3).При такой твердости разницы между материалами шестерни и колеса можно не делать. ([2],стр.11, табл.7)

|

Твердть,HB |

Твердость,HRC |

Марка стали |

|

|

Шестерня |

360 |

42 |

Ст.40 |

|

Колесо |

335 |

35 |

Ст.35 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.