здесь SH=1,1 – коэффициент безопасности для улучшенных сталей ( см. с.7).

Допускаемое контактное напряжение [σ]H в передаче:

- для колес с прямыми зубьями:

[![]() ]H=[

]H=[![]() ]Hmin=[

]Hmin=[![]() ]H2= 515,4 МПа (см. с.7);

]H2= 515,4 МПа (см. с.7);

- для колес с круговыми звеньями:

[![]() ] H= 0,45×([

] H= 0,45×([![]() ]H1 + [

]H1 + [![]() ]H2) = 0,45×(582,7 + 515,4) = 494,2 МПа,

]H2) = 0,45×(582,7 + 515,4) = 494,2 МПа,

[![]() ] H=

494,2 МПа ≤ 1,15[

] H=

494,2 МПа ≤ 1,15[![]() ]Hmin= 1,15×515,4=592,7 МПа (см. с.7).

]Hmin= 1,15×515,4=592,7 МПа (см. с.7).

2) При расчете на изгибную выносливость:

[![]() ]F1 =

]F1 = ![]() OF1 / SF = 513,9 / 1,75 = 293,7 МПа;

OF1 / SF = 513,9 / 1,75 = 293,7 МПа;

[![]() ]F2 =

]F2 = ![]() OF2 / SF = 447,3 / 1,75 = 255,6 МПа.

OF2 / SF = 447,3 / 1,75 = 255,6 МПа.

здесь SF =1,75 – коэффициент безопасности для улучшенных сталей ( см. с.8).

4.2.8 Максимальные допускаемые напряжения [σ]Hmax и [σ]Fmax

1) При расчете на контактную выносливость [σ] Hmax

[![]() ] Hmax =

2,8×

] Hmax =

2,8×![]() Т2

= 2,8 × 630 = 1764 МПа (см. с.15).

Т2

= 2,8 × 630 = 1764 МПа (см. с.15).

2) При расчете на изгибную выносливость [σ]Fmax1 и [σ]Fmax2

[![]() ]Fmax1=

2,74 × НВ ср1 = 2,74 × 285,5 = 782,3 МПа;

]Fmax1=

2,74 × НВ ср1 = 2,74 × 285,5 = 782,3 МПа;

[![]() ]Fmax2 =

2,74 × НВ ср2 = 2,74 × 248,5 = 680,9 МПа (см. с.15).

]Fmax2 =

2,74 × НВ ср2 = 2,74 × 248,5 = 680,9 МПа (см. с.15).

4.3 Определение основных параметров передачи

4.3.1 Коэффициент ширины венца Ψ d1 по диаметру шестерни

![]() , принимаем Ψ

d1

, принимаем Ψ

d1![]() 0,6.

0,6.

По таблице А.2 начальный коэффициент концентрации нагрузки принимается K0Hβ = 2,4. Для III – го режима работы коэффициент режима нагрузки Х = 0,5 (см. п. 2.3).

4.3.2 Коэффициент концентрации нагрузки для прирабатывающихся колес

- прямозубых: КНβ = К 0Нβ × (1 - Х) + Х = 2,4 × (1 – 0,5) + 0,5 = 1,7

- с круговыми зубьями: ![]() .

.

4.3.3 Ожидаемая окружная скорость

Здесь и далее в левой колонке приведены расчеты для передачи с прямыми зубьями, а в правой – для передачи с круговыми зубьями.

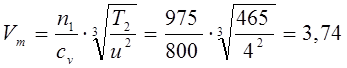

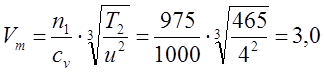

м/с, |

м/с, |  м/с, где

м/с, где ![]() –

коэффициент, принимается по таблице А.4: для прямозубой передачи

–

коэффициент, принимается по таблице А.4: для прямозубой передачи ![]() =800, а для передачи с

круговыми зубьями –

=800, а для передачи с

круговыми зубьями – ![]() =1000.

=1000.

По таблице А.7 назначаем степень точности изготовления

8-я. | 8-я.

4.3.4 Коэффициент динамичности нагрузки

По

таблице А.5 имеем![]()

K HV = 1,42 – для колес K HV = 1,04 – для колес

9-й степени точности (см. с.9). 8-й степени точности (см. с.10).

4.3.5 Коэффициент нагрузки

КН = КН β×КНV = 1,7×1,42 = 2,9414.| КН = КН β×КНV = 1,3×1,04 = 1,352.

4.3.6 По таблице А.8 коэффициент прочности зуба ![]() Н

Н

![]() Н =

0,85. |

Н =

0,85. | ![]() Н =

1,22+0,21×

Н =

1,22+0,21×![]() =

1,22+0,21×4 = 2,06.

=

1,22+0,21×4 = 2,06.

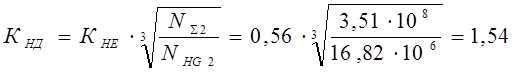

4.3.7 Коэффициент долговечности КНД

Для III-го режима работы примем: КНЕ = 0,56, m = 3 (см. таблицу А.3).

Тогда:

>

1, принимаем

>

1, принимаем![]()

![]() (см. п. 2.6.4).

(см. п. 2.6.4).

4.3.8 Эквивалентный крутящий момент на валу колеса ТНЕ2

ТНЕ = КНД × Т2 = 1× 465 = 465 Н×м.

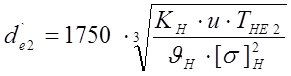

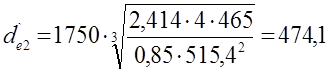

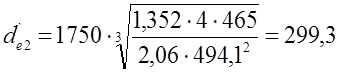

4.3.9 Предварительный диаметр внешней делительной окружности колеса

,

,

мм. |

мм. |  мм.

мм.

Полученный расчетом диаметр округляется до ближайшего значения из ряда стандартных чисел (см. п. 3.1, с.11) и принимается

de2 = 450 мм. | d e2 = 315 мм.

4.3.10 Предварительный диаметр внешней делительной окружности шестерни

d e1

= d e2 / ![]() = 450 / 4 =

112,5 мм. | d e1 = d e2 /

= 450 / 4 =

112,5 мм. | d e1 = d e2 /![]() = 315 / 4 = 78,75

мм.

= 315 / 4 = 78,75

мм.

4.3.11

|

По графику в соответствии с рисунком 1-а примем ![]() = 17 и для колес из материала первой

группы окончательно найдем

= 17 и для колес из материала первой

группы окончательно найдем

![]()

![]()

![]()

примем Z1=27(см. с.11-12). Примем Z2=82.

4.3.12 Число зубьев колеса

![]() Z2 = Z1

Z2 = Z1![]() = 27∙4 =

108. Z2= Z1

= 27∙4 =

108. Z2= Z1![]() = 21∙4 = 84.

= 21∙4 = 84.

4.3.13

Фактическое передаточное число ![]()

![]() = Z2 / Z1

= 108 / 27 = 4. |

= Z2 / Z1

= 108 / 27 = 4. | ![]() = Z2 / Z1

= 84 / 21 = 4.

= Z2 / Z1

= 84 / 21 = 4.

В обоих случаях, фактические передаточные числа равны первоначально заданным.

4.3.14 Углы делительных конусов δ1 , δ2

![]() δ2 =arctg

δ2 =arctg ![]() =arctg 4=75,96380; δ2=arctg

=arctg 4=75,96380; δ2=arctg ![]() =arctg 4=75,96380;

δ1=900–

δ2=900–75,96380=14,03620.

δ1=900– δ2=900–75,96380=14,03620.

=arctg 4=75,96380;

δ1=900–

δ2=900–75,96380=14,03620.

δ1=900– δ2=900–75,96380=14,03620.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.