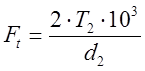

3.8.1 Окружная сила на среднем делительном диаметре колеса, Н

, где

, где ![]() –

вращающий момент на колесе (Н×м);

–

вращающий момент на колесе (Н×м);

![]() –

средний делительный диаметр колеса (мм).

–

средний делительный диаметр колеса (мм).

3.8.2 Осевая сила на шестерне, Н

F a 1 = F t ×tg α × sin δ 1 | F a 1 = F t × γ a , где α – угол профиля производящего (режущего) инструмента (α=200);

γ a – коэффициент осевого усилия (см. таблицу А.11).

3.8.3 Радиальная сила на шестерне, Н

F r 1 = F t × tg α × cos δ 1 | F r 1 = F t × γ r , где γ r - коэффициент радиального усилия (см. таблицу А.11).

3.8.4 Осевая сила на колесе, Н

F a 2 = - F r 1 .

3.8.5 Радиальная сила на колесе, Н

F r 2 = - F a 1 .

В последних двух выражениях знак «минус» указывает, что силы имеют взаимно-противоположное направление. Изображение сил, действующих в коническом зацеплении, представлено на рисунке А.1 (см. с.31).

Примечания

1Примечание – коэффициенты γ а и γ r входят в представленные выше формулы со своими знаками.

2 Примечание – Направление наклона зубьев шестерни и колеса выбирают так, чтобы силы F a 1 и F a 2 были направлены к основанию конуса, для чего следует:

- для шестерни выбирать направление вращения, смотря со стороны вершины делительного конуса и направления наклона зуба шестерни одинаковыми;

- для колеса направление вращения и направление наклона его зуба выбирать взаимно-противоположными.

4 Пример расчета закрытой конической передачи с прямыми и круговыми зубьями

4.1 Исходные данные для расчета

Вращающий момент на шестерне Т1, Н×м – 116,25.

Вращающий момент на колесе Т2, Н×м – 465.

Частота вращения шестерни n1, об/мин – 975.

Частота вращения колеса n2, об/мин – 243,75.

Передаточное

число передачи ![]() = 4.

= 4.

Срок службы передачи Lh , час – 24000.

Режим работы – III.

Смазка погружением колеса в масляную ванну.

Электродвигатель имеет следующие параметры:

-

мощность номинальная ![]() , кВт – 15;

, кВт – 15;

-

мощность расчетная ![]() , кВт – 13,24;

, кВт – 13,24;

- отношение пускового момента к номинальному Тмах / Тном = 2.

4.2 Выбор материалов зубчатых колес передачи и определение допускаемых напряжений

4.2.1 Выбор материала зубчатых колес

По данным таблицы А.1 принимаем следующие материалы:

- для шестерни: сталь 40ХН ГОСТ 4543-71: термическая обработка – улучшение, твердость НВ1 269–302, предел прочности σВ1 = 950 МПа, предел текучести σТ1 = 780 МПа;

- для колеса: сталь 40ХН ГОСТ 4543-71: термическая обработка – улучшение, НВ 235–262, предел прочности σВ2 = 800 МПа, предел текучести σТ2 = 630 МПа.

4.2.2 Средняя твердость материала шестерни и колеса

НВср1 = (НВmin1 + HBmax 1) / 2 = (269 + 302) / 2 = 285,5;

НВср2 = (НВmin2 + HBmax2) / 2 = (235 + 262) / 2 = 248,5.

4.2.3 Число циклов перемены напряжений шестерни и колеса N∑1 и N∑2

N∑1 = 60 × Lh × n1 = 60 × 24000 × 975 = 14,04 × 10 8 ;

N∑2 = 60 × Lh × n2 = 60 × 24000 × 243,75 = 3,51 × 10 8 (см. с.6 − 7).

4.2.4 Число циклов перемены напряжений, соответствующее длительному пределу контактной выносливости шестерни и колеса NHG1 и NHG2 для колес из улучшенных сталей (см. с.6)

NHG1 = 30 × (HBср1)2,4 = 30 × 285,52,4 = 23,47 × 10 6;

NHG2 = 30 × (HBср2)2,4 = 30 × 248,52,4 = 16,82 × 10 6 .

4.2.5 Число циклов перемены напряжений, соответствующее длительному пределу изгибной выносливости

Для улучшенных сталей не зависимо от твердости зубьев колес ( см. с.6):

NFG1 = NFG2 = 4 × 106 .

4.2.6 Длительный предел контактной и изгибной выносливости шестерни и колеса

Для улучшенных сталей имеем (см. с.7–8):

![]() ОН1

= 2×НВср1 + 70 = 2×285,5 + 70 = 641 МПа;

ОН1

= 2×НВср1 + 70 = 2×285,5 + 70 = 641 МПа;

![]() ОН2 = 2×НВср2 + 70 = 2×248,5 + 70 = 567

МПа;

ОН2 = 2×НВср2 + 70 = 2×248,5 + 70 = 567

МПа;

![]() ОF1 = 1,8×НВср1 = 1,8×285,5 = 513,9 МПа;

ОF1 = 1,8×НВср1 = 1,8×285,5 = 513,9 МПа;

![]() ОF2 = 1,8×НВср2 = 1,8×248,5 = 447,3 МПа.

ОF2 = 1,8×НВср2 = 1,8×248,5 = 447,3 МПа.

4.2.7 Допускаемые напряжения [σ]H и [σ]F при расчете передачи на контактную и изгибную выносливость (см. с.7–8)

1) При расчете на контактную выносливость

[![]() ]H1 =

]H1 = ![]() ОH1 / SH

= 641 / 1,1 = 582,7 МПа;

ОH1 / SH

= 641 / 1,1 = 582,7 МПа;

[![]() ]H2 =

]H2 = ![]() ОH2 / SH

= 567 / 1,1 = 515,4 МGа;

ОH2 / SH

= 567 / 1,1 = 515,4 МGа;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.