2.3 Режимы работы передачи

На основе статистической обработки реальных условий работы современных машин в качестве расчетных приняты шесть типовых режимов работы передач [3, с.12]: 0 – постоянный; I – тяжелый; II – средний равновероятный; III – средний нормальный; IV – легкий; V - особо легкий.

Режим работы передачи в расчетах на выносливость учитывается коэффициентом режима нагрузки – Х, значения которого представлены в таблице 1.

Таблица 1 – Значения коэффициента режима нагрузки

|

Режим нагрузки |

0 |

I |

II |

III |

IV |

V |

|

Х |

1 |

0,77 |

0,5 |

0,5 |

0,42 |

0,31 |

2.4 Число циклов перемены напряжений

2.4.1 Число циклов перемены напряжений, соответствующее длительному пределу контактной и изгибной выносливости

Число циклов перемены напряжений, соответствующее длительному пределу контактной и изгибной выносливости обозначается соответственно NHG и NFG. Число циклов перемены напряжений, соответствующее длительному пределу контактной выносливости NHG зависит от средней твердости по Бринелю активных поверхностей зубьев НВср (для нормализованных и улучшенных сталей) или по Роквеллу HRCЭ ср (для закаленных, цементированных, цианированных и азотированных поверхностей зубьев стальных зубчатых колес).

При расчете передачи на контактную выносливость значения чисел циклов NHG для колес, выполненных из стали следует определить по формуле:

NHG = 30×(НВср)2,4 – для колес, выполненных из материала с твердостью рабочих поверхностей зубьев менее НВ350 (первой группы),

NHG =340 × (HRCЭ ср)3,15 + 8 × 106 – для колес, выполненных из материала с твердостью рабочих поверхностей зубьев более НВ350 (второй группы).

Значения НВср и HRCЭ ср определяются как среднее арифметическое интервала твердости зубьев шестерни и колеса, которые представлены в таблице А.1:

![]() или

или

![]() .

.

При расчете передачи на изгибную выносливость принимают значение NFG = 4×106 независимо от твердости материала колеса [1, c.27].

2.4.2 Суммарное число циклов перемены напряжений N∑

Суммарное

число циклов перемены напряжений для шестерни ![]() и колеса

и колеса ![]() соответственно

определяется:

соответственно

определяется:

![]()

![]() ;

; ![]()

![]() ;

;

где ![]() - суммарное время

работы передачи, час;

- суммарное время

работы передачи, час;

n1 , n2 – частота вращения шестерни и колеса, об/мин;

![]() - число вхождений в

зацепление зубьев рассчитываемого колеса за один оборот (число зацепляющихся с

данным колесом других зубчатых колес).

- число вхождений в

зацепление зубьев рассчитываемого колеса за один оборот (число зацепляющихся с

данным колесом других зубчатых колес).

2.5 Допускаемые напряжения [σ]H , [σ]F

2.5.1 При расчете на контактную выносливость

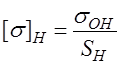

Допускаемые контактные напряжения предварительно рассчитываются отдельно для материала шестерни и колеса по формуле:

, где SH – коэффициент безопасности при расчете на контактную

прочность:

, где SH – коэффициент безопасности при расчете на контактную

прочность:

SH = 1,1 – для материалов колес первой группы,

SH = 1,2 – для материалов колес второй группы;

![]() ОН –

длительный предел контактной выносливости:

ОН –

длительный предел контактной выносливости:

![]() = 2×НВср + 70 – для материалов колес первой группы, МПа;

= 2×НВср + 70 – для материалов колес первой группы, МПа;

![]() = 17×HRCЭ ср+200 – для материалов колес второй группы при

поверхностной и объемной закалке, МПа;

= 17×HRCЭ ср+200 – для материалов колес второй группы при

поверхностной и объемной закалке, МПа;

![]() ОН = 23×HRCЭ ср– для материалов колес второй группы при

цементации и нитроцементации, МПа;

ОН = 23×HRCЭ ср– для материалов колес второй группы при

цементации и нитроцементации, МПа;

![]() ОН =1050

МПа –для материалов колес второй группы при азотировании.

ОН =1050

МПа –для материалов колес второй группы при азотировании.

Для колес с прямыми зубьями, расчетное

допускаемое напряжение [![]() ]Н следует принимать для более слабого

(лимитирующего) колеса. При термической обработке улучшение обычно лимитирует

материал колеса, т.е.

]Н следует принимать для более слабого

(лимитирующего) колеса. При термической обработке улучшение обычно лимитирует

материал колеса, т.е.

![]() H=

H=![]() Hmin=

Hmin=![]() H2.

H2.

Для колес с круговыми зубьями

![]() Н

= 0,45 (

Н

= 0,45 (![]() Н1 +

Н1 + ![]() Н2) ≤ ,15

Н2) ≤ ,15![]() Н2, если НВ2

< НВ1.

Н2, если НВ2

< НВ1.

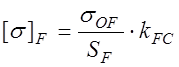

2.5.2 При расчете на изгибную выносливость

, МПа, где

, МПа, где ![]() OF –

длительный предел изгибной выносливости:

OF –

длительный предел изгибной выносливости:

![]() OF = 1,8×НВср – для материалов колес первой группы, МПа;

OF = 1,8×НВср – для материалов колес первой группы, МПа;

![]() OF =

600–700 МПа – для материалов колес второй группы при закалке ТВЧ по контуру

зубьев;

OF =

600–700 МПа – для материалов колес второй группы при закалке ТВЧ по контуру

зубьев;

![]() OF =

500–600 МПа – для материалов колес второй группы при сквозной закалке ТВЧ

(модуль передачи m<3 мм);

OF =

500–600 МПа – для материалов колес второй группы при сквозной закалке ТВЧ

(модуль передачи m<3 мм);

![]() OF =

750–950 МПа – для материалов колес второй группы при цементации;

OF =

750–950 МПа – для материалов колес второй группы при цементации;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.