Техническое предложение позволяет судить о пригодности данной конструкции; эскизная проработка определяет средства для решения задачи; чертеж – о материалах и средствах механической, термической и других обработок; оснастка – о правильности исполнительных чертежей определяется объем необходимых доработок; на этапе изготовления опытных образцов определяются объемы доработок, после которых выходят на серийное производство. Завершением разработки конструкции кокиля является документация,в которую внесены дополнения и изменения по результатам серийной эксплуатации кокиля в производстве

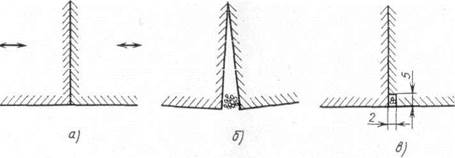

Примером завершающего момента в проработке конструкции кокиля может быть выполнение выборки «грязевичка» на стыке двух полуформ, перемещающихся по поддону (рис. 22). Полностью проработанная конструкция полуформ может правильно функционировать на начальном этапе эксплуатации (рис. 22, а), однако в производственных условиях накапливающаяся на поддоне грязь (пыль, краска, осыпающаяся стержневая смесь) приведет к несмыканию полуформ (рис. 22, б), а выполнение «грязевичка» на нижнем краю стыка устранит этот недостаток (рис. 22, в).

Рис. 22. Пример завершенности проработки конструкции кокиля: а – правильное смыкание полуформ на начальном этапе эксплуатации; б – искаженное смыкание полуформ от накапливающейся на поддоне производственной грязи (пыль, краска, осыпающаяся стержневая смесь); в – правильное смыкание полуформ при наличии «грязевичка» на нижнем краю стыка полуформ

Другим примером окончательной проработки конструкции может быть указание о противопригарных мероприятиях на резьбовых соединениях, работающих в зонах высоких температур: «перед завертыванием болта смазать резьбовые поверхности графитом чешуйчатым».

Подобные примеры не отражены в государственных стандартах по кокилям и введение их в системы накопления информации – задача классификаторов, имеющих производственный опыт.

5. ВЫБОР СПОСОБА ИЗГОТОВЛЕНИЯ ОТЛИВКИ

Многообразие технологических процессов изготовления отливок создает определенные трудности при выборе способа, который зависит от технологических свойств сплава отливки, конструкции, массы, размеров и назначения отливки. Назначение отливки определяет требования к механическим свойствам сплава, точности размеров, чистоте поверхности, герметичности. На выбор того или иного способа изготовления отливки влияет количество выпускаемых отливок и оборудование литейного цеха.

При серийном или массовом производстве отливок возможны два способа изготовления – в постоянные и разовые формы. К постоянным относятся металлические формы: кокили, пресс-формы для литья под давлением, облицованные кокили, формы для центробежного литья. Разовые формы отличаются друг от друга материалами, методами изготовления и физическим состоянием в момент заполнения. Каждый вид разовых форм имеет свои специфические требования к оснастке, которые должны быть учтены в техническом задании на проектирование.

Появление новых технологических процессов связано со стремлением получать отливки с принципиально новыми свойствами. Развитие авиации, ракетостроения, атомной энергетики, радиоэлектроники, химического машиностроения и других отраслей техники выдвигает новые требования, предъявляемые к отливкам. Работа литых деталей в условиях высоких температур и давлений, контакт с агрессивными средами требуют применения тугоплавких сплавов. Например, использование ниобия, молибдена или вольфрама позволяет повысить рабочие температуры в агрегатах выше 1200°С. Стойкость деталей, изготовленных из титановых сплавов, в 10...20 раз выше, чем выполненных из нержавеющей стали. Естественно, что технология получения отливок из таких сплавов выдвигает специфические требования к формам и оснастке. Высокая герметичность сложных корпусных отливок из легких цветных сплавов может обеспечиваться применением литья под низким давлением, а этот способ диктует особые требования как к кокильной оснастке, так и к песчаным сухим и сырым формам.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.