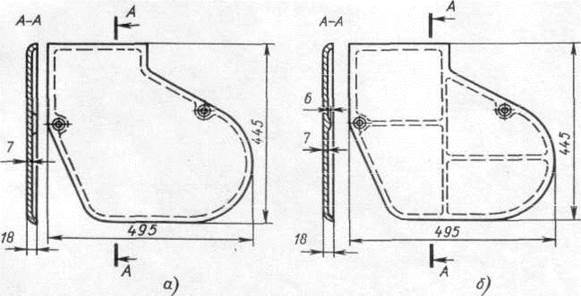

Для получения наружных углублений в детали применяют стержни или вкладыши в модели. Изменяя конструкцию литой детали, можно убрать выемки и углубления, выполняя фланец внутрь (рис. 18), что упрощает конструкцию оснастки, не ухудшая конструкцию детали.

а) б)

Рис. 13. Конструкция литой детали с фланцем: а – наружным; б – внутренним

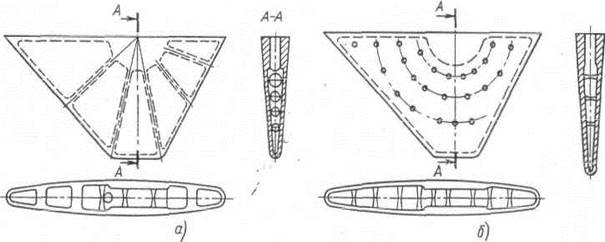

Деталям, изготавливаемым из сплавов с большим процентом литейной усадки и имеющим значительной величины плоские поверхности (рис. 14, а), следует придавать изогнутую форму или предусматривать в них ребра жесткости (рис. 14, б). Это предотвращает коробление отливки, позволяет уменьшить сечение отдельных частей.

Рис. 14. Отливки, склонные к короблению: а — плоские протяженные; б — оребренные

Однако следует помнить, что большое число ребер жесткости затрудняет усадку, удаление отливки из кокиля и может быть причиной образования трещин. Для внутренних напряжений в местах сопряжений стенок различного сечения и для уменьшения коробления отливок следует правильно сочетать наружное и внутреннее оребрение отливки.

На рис. 15 приведен пример корректировки конструкции детали с учетом направленности оребрения.

|

|

Рис. 15. Рациональное оребрение отливки:

а - нежелательная конструкция; б - предпочтительная конструкция

Правильным соотношением толщины стенки, наружного ребра и внутренней ребра является 1:0,8:0,7. Толщина внутренних стенок детали, получаемых в стержнях, должна быть примерно на 15 ... 20 % меньше толщины наружных стенок для одновременного остывания элементов отливки.

Необходимо стремиться упрощать конструкцию детали, но не за счет точности или герметичности, составляя ее из нескольких отдельных, более простых элементов, которые затем соединяются сваркой.

|

|

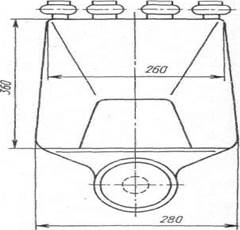

Рис. 16. Литосварная конструкция ахтерштевня

Большое распространение имеют крупногабаритные литосварные конструкции (рис. 16).

Толстостенную деталь типа лопасти получают механической обработкой из заготовки массой 4,69 кг, а при использовании литейных технологий, заготовка может иметь 2,1 кг (Рис. 17).

|

|

Рис. 17. Толстостенная заготовка типа лопасти

Анализ

Анализ технологичности литой детали должен учитывать имеющийся опыт предприятия к технические возможности литейного цеха. Для определения недостатков конструкции литой детали, которые могут быть причиной образования дефектов из-за нетехнологичности конструкции, рассматривают общую конфигурацию детали, основные размеры, толщины стенок, ребер, соотношение толстых и тонких участков детали, технические требования к ней.

Зачастую конструктор литой детали, то есть конструктор основного изделия, разрабатывает деталь на основе сложившихся традиции проектирования подобных изделий, учитывающих другие технологические процессы, например, клепку из прокатных заготовок.

Рис. 18. Конструкция цельнолитого киля:

а – с внутренним оребрением; б – с соединительными тонкими бобышками

Рассмотрим чертеж литой детали (рис. 18, а), которая создавалась на базе сборной конструкции, состоящей из листовой обшивки, образующей боковые поверхности, и профильных ребер, направленных от основания крепления к периферии детали. Такая конструкция оправдана при изготовлении клепкой. Однако в литом варианте возникают следующие трудности: сложность в точной стыковке пластин стержневого ящика, образующих ребра, в достижении высокой плотности стержневой смеси при формовке стержня и выбивки стержневой смеси из отливки и контроля из-за многочисленных глухих полостей. В местах сопряжения ребер с боковой поверхностью отливки, возможно образование усадочных дефектов. Проработка конструкции литой детали позволила отойти от традиционных форм и найти принципиально новое решение, отвечающее литейной технологии (рис. 18, б). В данном случае боковые поверхности детали соединяются множеством тонких бобышек, расположенных таким образом, чтобы не препятствовать набивке и выбивке стержневой смеси и осуществлять контроль готовой отливки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.