В случае, когда имеется верхняя группа тепловых узлов, пропитываемых обычными гравитационными прибылями, сохраняется принцип вписанной окружности с увеличением диаметра к верху прибыли. Приведенные выше примеры доказывают необходимость особого подхода к технологичности отливок, получаемых негравитационными методами литья.

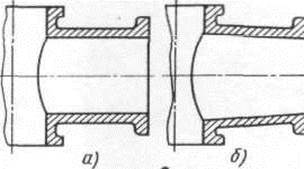

Питание нижних тепловых узлов (нижний фланец) нельзя осуществить за счет работы верхних прибылей, поэтому необходимо применять холодильники в сочетании с нижним питающим коллектором (Рис. 6).

|

|

Рис. 6. Припуски на механическую обработку в отливке барабана колеса: а – возможные, б – желательные

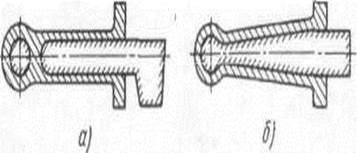

Литая деталь должна иметь минимальное число горизонтальных элементов, особенно с большой поверхностью. В горизонтальных элементах возможно образование незаливов, неспаев, нередко образуются газовые раковины и скапливаются неметаллические включенная. Желательно горизонтально расположенные поверхности большой площадью (рис. 7, а) заменять наклонными (рис. 7, б).

Рис. 7. Формы отливок с горизонтальными элементами:

а – нежелательная конструкция; б - предпочтительная

Особенно опасны горизонтальные стенки при заполнении расплавом с двух сторон (рис. 8, а), так как при встрече двух горизонтальных потоков особенно резко могут проявиться дефекты из-за неполной эвакуации газов. Избежать этого можно, изменив конструкцию (рис. 8, б) и способ заливки (рис. 8, в).

Рис. 8. Конструкция отливок с развитой горизонтальной стенкой:

а) – нежелательная; б – предпочтительная; в – желательная

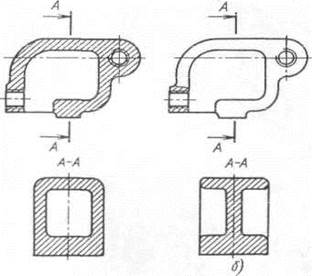

Правильной конструкцией литой детали будет конструкция с наименьшим числом плоскостей разъема формы (рис. 9). Лучше, если отливка располагается в одной части формы (рис. 9, б), при этом максимально упрощается конструкция формы и обеспечивается большая точность отливки. Нежелательное расположение отливки в полуформах показано на рис. 9, а.

|

|

Рис. 9. Расположение модели в полуформах:

а –в двух (нежелательно); б – в одной (предпочтительно)

В случае расположения отливки в разных частях формы необходимо стремиться к тому, чтобы вся поверхность разъема формы располагалась в одной плоскости (рис. 10, а). При невозможности выполнения этого условия (рис. 10, б) разъем может находиться в разных плоскостях, ориентированных относительно друг друга под одинаковыми углами. Угол наклона промежуточной плоскости разъема не должен быть больше 5 ... 10°, чтобы заусенец на отливке в месте стыка был минимальным.

|

|

Рис. 10. Плоскости разъема формы: а – предпочтительная; б – нежелательная

Следует избегать консольной установки стержней (рис. 11, а), а смежные внутренние полости детали целесообразнее соединять в одну или выполнять в промежуточных стенках отверстия для соединения группы стержней (рис. 11, б).

|

|

Рис. 10. Плоскости разъема формы:

а – предпочтительная; б – нежелательная

В стенках детали, образуемых с помощью стержней, следует выполнять окна для выхода стержневых знаков. Окна должны быть таких размеров и формы, которые позволили бы выпустить знак, надежно фиксирующий стержень в форме. Через эти же окна выводятся газы, образующиеся в стержне при заливке формы сплавом, и удаляют стержень из отливки, очищают поверхности полости и производят контроль отливки.

При анализе чертежа детали следует особенно внимательно прорабатывать форму полостей отливки с тем, чтобы за счет некоторых конструктивных изменений снизить трудоемкость и стоимость изготовления отливки. Там, где это возможно, полости отливок желательно делать открытыми (формующимися) (рис. 12). Это позволяет не применять песчаных стержней и, следовательно, удешевляет изготовление, уменьшаются припуски на механическую обработку, обеспечивается точность отливки.

а) б)

Рис. 12. Конструкция отливки с полостями

|

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.