Аналогичная ошибка разработчика наблюдается и в конструкции такой распространенной детали, как пилон для навески дополнительных топливных баков на самолет (рис. 19, а). Эта деталь представляет собой коробчатую плоскую конструкцию, состоящую из двух стенок, соединенных между собой по-разному ориентированными ребрами, стенками, перегородками с отверстиями, бобышками, втулками и бонками.

б) в)

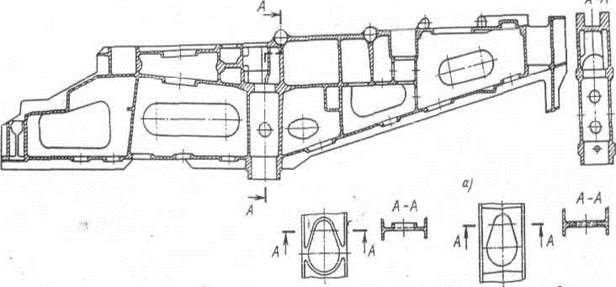

Рис. 19. Конструкция литого каркаса пилона:

а – чертеж отливки; б – отверстия с отбортовками: в – с утолщениями

Особую трудность при изготовлении отливки вызывает выполнение внутренних глухих полостей отливки, что осложняется имеющимися по краям отверстий отбортовок (рис. 19, б), которые препятствуют прямой формовке стенок и требуют применения стержней. Поэтому в данной конструкции применяли стержни, которые формировали полость отливки. Естественно, что большое число стержней усложняет технологию сборки формы и снижает точность отливки.

Применение отбортовок в конструкции детали объясняется так же, как и в предыдущем случае, изготовлением ранее подобной конструкции клепкой из листовых заготовок. Отверстия в листовых перегородках отбортовывались для создания нагартовки и утолщений, препятствующих образованию трещин по периметру отверстия при нагрузках, возникающих во время работы. Это широко применяется в листовых конструкциях. При переходе на изготовление подобной детали литьем конструктор основного изделия автоматически использовал эту конструкцию стенки. Замена отбортовок формующимися утолщениями (рис.19, в) позволила изготовлять два монолитных полустержня, формирующих всю внутреннюю полость детали, что сделало технологический процесс простым и способствовало повышению точности изготовления.

При всей условности оценки технологичности в отливки можно найти слабые места конструкции и целенаправленно провести доработку. Однако число критериев технологичности и их составляющих должно быть на порядок больше. Определить их можно, только проработав большой фактический материал, учитывая положительный опыт и ошибки. Большую помощь в этом может оказать создание классификаторов отливок и технологических процессов, данные которых можно обрабатывать на ЭВМ.

2. ЧЕРТЕЖ ОТЛИВКИ

На основании чертежа литой детали и чертежа модельно-литейных указаний, разрабатываемого технологической службой литейного цеха, выполняется чертеж отливки (Рис. 20). Чертеж отливки должен содержать технические требования и все данные, необходимые для разработки чертежа собранной формы, контроля и приемки отливки. Чертеж отливки разрабатывается конструкторским подразделением модельного цеха или службой главного металлурга.

Чертеж отливки имеет следующие отличительные особенности:

1. Обозначение исходных базовых поверхностей для разметки и механической обработки, которые должны быть согласованы с технологической службой литейного цеха и службой механической обработки.

2. Припуски на механическую обработку всех обрабатываемых поверхностей детали, а также всех невыполняемых в отливке отверстий, выточек, обнизок и т. п.

3. Изображение остатков питателей и прибылей, их величины и способы удаления (пила, огневая резка и т. п.).

4. Обозначение формовочных уклонов на всех поверхностях отливки.

5. Обозначение технологических отступлений от чертежа детали (усадочные ребра, стяжки, гарантийные припуски на радиусы и бобышки и т. д.) со всеми необходимыми размерами и пояснениями. То же относится и к технологическим приливам для крепления отливки при механической обработке на станках.

6. Подробное изображение изготовляемых совместно с отливкой образцов для всех видов испытаний.

7. Указание мест нанесения клейм и маркировки, а также способа их нанесения и размеров надписи.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.