На фрезерной операции 045 производится обработка четырёх пазов радиусом 25 мм. В качестве приспособления для установки и закрепления заготовки используется трёхкулачковый самоцентрирующийся патрон (ГОСТ 24351-80); закрепление осуществляется по наружной цилиндрической поверхности. Обработка осуществляется Т-образной фрезой диаметром 50 мм и шириной 15 мм, в качестве режущей части используется твёрдый сплав марки Т15К6 ([2] т. 3 с. 116-118). Контроль осуществляется штангенциркулем ШЦ-I-125-0,1 (ГОСТ 166-89).

На токарно-винторезной операции 050 осуществляется обработка отверстия до диаметра 130 Н9 и полируется поверхность М до шероховатости Ra=0,32 мкм. В качестве приспособления для установки и закрепления используется трёхкулачковый самоцентрирующийся патрон (ГОСТ 24351-80); закрепление осуществляется по наружной цилиндрической поверхности. Для обработки используется расточной резец с режущей частью из твёрдого сплава Т15К10 ([2] т. 3 с. 116-118), специальный притир, микрошлифовальная шкурка и войлок.

После нанесения гальванопокрытия на токарно-винторезной операции 060 выполняется притирка поверхности М до шероховатости Ra=0,32 мкм.

Недостатки существующего технологического процесса и предлагаемые нововведения в условиях мелкосерийного производства.

После термической и гальванической обработки необходимо провести контрольную операцию (ОТК) так же контроль ОТК необходим после последней токарной операции, после остальных операций контроль можно осуществлять на рабочем месте.

|

|

||

Рисунок 1.4 - Схема базирования

условии ужесточения допуска до седьмого квалитета точности и введения

технологического напуска на длину этой поверхности, увеличив её до 13 мм.

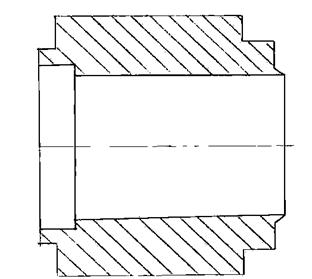

Предлагаемая схема базирования и закрепления приведена на рисунке 14а. На

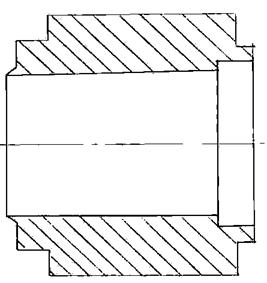

втором установе наиболее рационально базирование заготовки по внутренней

цилиндрической поверхности, так как эта поверхность является достаточно точной

(двенадцатый квалитет точности) и достаточно развитой. Схема базирования с

использованием этой поверхности приведена на рисунке 14б.

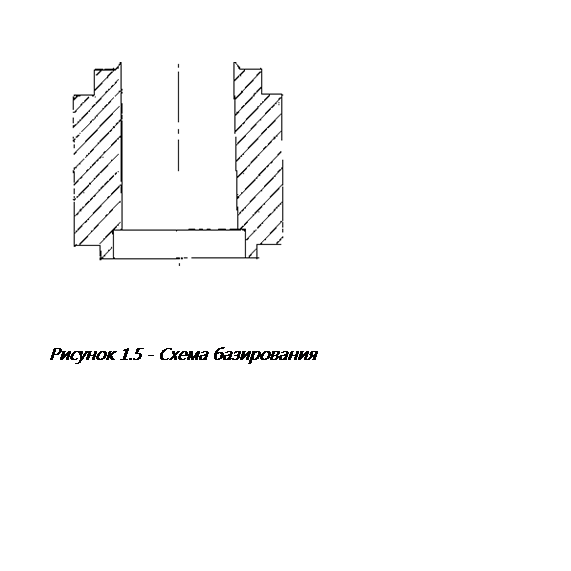

На координатно-расточной операции 030 при обработке отверстий диаметром 8 мм заготовку необходимо базировать по схеме приведенной на рисунке 1.5. В этом случае выдерживается требование о соосности поверхностей диаметрами 184мм и 130 мм с осями отверстий диаметром 8 мм, в размере 0,02 мм на диаметр. Для реализации этой схемы базирования необходимо специальное приспособление.

Учитывая

современное развитие технологий во многих странах, а также мелкосерийный тип

производства, для повышения производительности труда путём сокращения вспомогательного

времени на смену инструмента, переточку и другие затраты эффективно применение

станков с числовым программным управлением, обрабатывающих центров, инструмента,

а именно резцов, с механическим креплением твердосплавных многогранных неперетачиваемых

пластин, шаблонов для контроля фасонных поверхностей, КИП для контроля

параметров точности специального инструмента, а так же специальных

приспособлений с пневмо- и гидрозажимом.

Учитывая

современное развитие технологий во многих странах, а также мелкосерийный тип

производства, для повышения производительности труда путём сокращения вспомогательного

времени на смену инструмента, переточку и другие затраты эффективно применение

станков с числовым программным управлением, обрабатывающих центров, инструмента,

а именно резцов, с механическим креплением твердосплавных многогранных неперетачиваемых

пластин, шаблонов для контроля фасонных поверхностей, КИП для контроля

параметров точности специального инструмента, а так же специальных

приспособлений с пневмо- и гидрозажимом.

Учитывая всё вышеперечисленное можно внести следующие изменения в существующий технологический процесс:

- токарные операции разбить по одному установу, ввиду использования различных схем базирования и соответственно использования различных приспособлений для их реализации (см. рисунок 1.4). Резцы на токарных операциях применять с механическим креплением многогранных неперетачиваемых пластин. Чистовую обработку проводить на токарных станках с ЧПУ модели 16К20Т1;

- на координатно-расточной операции 030 применить специальное приспособление;

- удалить слесарную операцию, а нарезание резьбы перевести на станки с применением соответствующего вспомогательного инструмента;

- на токарной операции 050 осуществляется удаление напуска на поверхности диаметром 184 мм, а также перевести её на токарно-винторезный станок модели 16К20, как и операцию 060.

1.6 Технология получения заготовки

По заводской технологии изготовления детали заготовкой служит блюм с сечением 250х250 мм ОСТ 1413-75, порезанный на длину 182 мм.

Масса

заготовки при этом составляет 88 кг. Тогда как масса готовой детали -

20 кг. При этом коэффициент использования материала составляет 0,22.

Этот метод получения заготовки экономически не выгоден, так как большая часть массы заготовки уходит в стружку.

Рационально получать заготовку близкую по форме и размерам к готовой детали. Этим требованиям отвечает метод получения заготовки - поковка кованная, получаемая свободной ковкой на молотах.

Припуски на механическую обработку заготовки назначаются по ГОСТ 7829-70 [3]. Этот стандарт распространяется на поковки из углеродистой и легированной стали и регламентирует допуски на размеры и припуски на механическую обработку заготовок.

Разрабатывается чертёж заготовки.

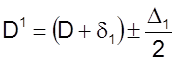

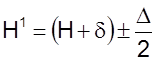

Заготовка представляет собой полый цилиндр. Наружный размер поковки определяется по формуле

([3],с.12) (1.5)

([3],с.12) (1.5)

где

D1

= 8 - допуск на размер (т.7, с.13)

d1

= 14 - припуск на механическую обработку (т.7, с.13)

Тогда

![]()

Высота заготовки определяется по следующей формуле

([3],с.12) (1.6)

([3],с.12) (1.6)

где D = 8 - допуск на размер (т.7, с.13)

d = 13 - припуск на механическую

обработку (т.7, с.13)

Тогда

![]()

В связи с технологической необходимостью припуск на длину заготовки увеличиваем на 10 мм. Таким образом Н 1=178 ± 4 мм.

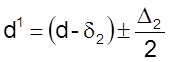

Внутренний диаметр поковки определяется по формуле

([3],с.12)

(1.7)

([3],с.12)

(1.7)

где D2

= 8 - допуск на размер (т.7, с.13)

d2

= 20 - припуск на механическую обработку (т.7, с.13)

Тогда

![]()

Рассчитаем массу поковки по формуле

Мпок= Vпок * r

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.