![]()

![]()

![]()

![]()

![]()

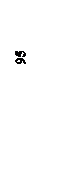

Поиск осуществляется в соответствии с таблицами технических характеристик рычажно-зубчатых измерительных головок. Наиболее близким по показателям является индикатор часового типа модели 2ИГ со следующими параметрами:

Dин=0,003 мм; с = 0,002 мм; А = 1 мм; Б = 0,2 мм; Рус = 2 Н; DРус =0,6 Н; t(Р) = 50000; Р=0,9.

Сопоставив эти значения с допустимыми (расчетными), делается вывод о соблюдении всех заданных условий. Эскиз выбранной рычажно-зубчатой головки измерительной представлен на рисунке 1.25. Габаритные размеры индикатора : 95х60х20 мм. Наконечник снабжен вставкой из твердого сплава.

![]()

|

Рисунок 1.25 - Средство измерения

1.10.4 Эскизное проектирование КИП

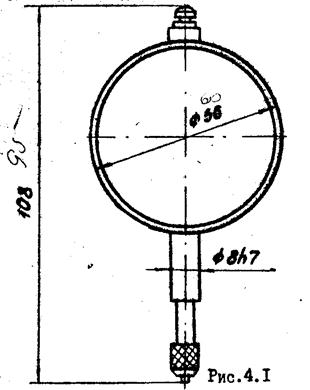

В процессе контрольной

операции в приспособлении реализуются следующие частные функции: - базирование

измеряемой детали; - установка и закрепление СИ; - прем, передача и преобразование

измерительной информации; - перемещение СИ из установочной позиции в рабочую; -

объединение функциональных узлов (корпус). Таким образом, структурная схема КИП

приведена на рисунке 1.26

В процессе контрольной

операции в приспособлении реализуются следующие частные функции: - базирование

измеряемой детали; - установка и закрепление СИ; - прем, передача и преобразование

измерительной информации; - перемещение СИ из установочной позиции в рабочую; -

объединение функциональных узлов (корпус). Таким образом, структурная схема КИП

приведена на рисунке 1.26

Рисунок 1.26 - Структурная схема КИП

Решение о компоновочной схеме является результатом обработки информации, полученной на различных этапах проектирования КИП. Для заданных условий наиболее удобна вертикальная компоновка КИП, приведенная на рисунке 1.23. Она обеспечивает компактность и жесткость приспособления. Достигается удобство установки детали на измерительную позицию. В таком положении силы гравитации, действующие на деталь, способствуют надежному контакту опорной базовой поверхности с установочным элементам и не требует дополнительного прижима. Обеспечивается самый короткий путь прохождения сигнала от точки измерения до шкалы.

Из пяти частных функций, которые надлежит реализовать в приспособлении, наибольший интерес представляет установка и закрепление СИ и перемещение его на измерительную позицию.

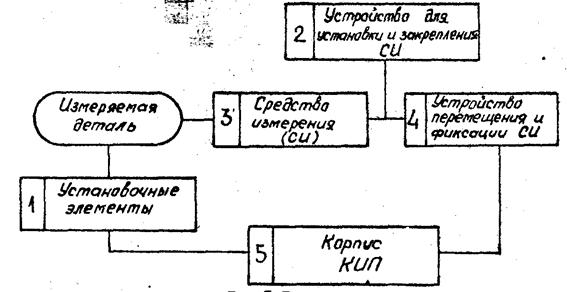

Варианты крепления СИ приведены на рисунке 1.27.

|

Рисунок 1.27 - Варианты крепления СИ

Вариант представленный на рисунке 1.27 а не допустим, так как деформирует прибор. Вариант в более предпочтителен, но требует дополнительного инструмента. Наиболее приемлем вариант крепления приведенный на рисунке 1.27 в. Здесь гарантируется точность, быстрота и надёжность крепления. Возможно быстрое регулирование положения измерительной головки по высоте с изменением натяга.

Перемещение СИ на измерительную позицию и выведение его оттуда с целью снятия или установки детали может осуществляться либо вращательным, либо прямолинейным движением. Наиболее целесообразно вращательное перемещение. Его отличают простота реализации, более высокая технологичность изготовления направляющих вращательного движения.

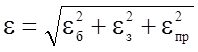

Определение

фактической суммарной погрешности КИП осуществляется по

формуле 1.32:

![]() мкм (1.32),

мкм (1.32),

где e - погрешность положения контролируемой

детали в приспособлении, определяется по формуле 1.33

мкм (1.33)

мкм (1.33)

здесь eб

=0 мкм - погрешность базирования;

eз

=0 мкм - погрешность закрепления;

eПР - включает в себя погрешность подшипников и погрешность от зазора соединений стойки с планкой. Погрешность от зазора выбирается конструктивно рисунок 1.28.

Таким

образом погрешность приспособления равна радиальному биению подшипника в

размере 2 мкм.

Таким

образом погрешность приспособления равна радиальному биению подшипника в

размере 2 мкм.

Dэ =0 мкм - погрешность изготовления эталона (эталон не используется);

Dин = 3 мкм - погрешность СИ;

мкм;

мкм;

Dt - температурная погрешность, не влияет на контролируемый параметр.

Тогда eкип = 2 + 3 + 1 = 6 мкм

1.10.5 Устройство и принцип действия КИП

Закрепленная в основании стойка с помощью четырех винтов, несет на себе планку. Точность и легкость поворота планки с индикаторами обеспечивается ходовой посадкой и центрированием с помощью конических втулок и винта. В левой части основания установлена плита, с закрепленными на ней тремя пальцами, один из которых срезанный. С их помощью осуществляется базирование детали на измерительной позиции, во время которого планка раскреплена и находится в поднятом положении.

После установки детали наконечники индикаторов доводятся до расчетных точек контакта, их наконечники вступают в контакт с деталью и контролер, проворачивая деталь с плитой, считывает показания с индикаторов. Результаты измерения служат основой для принятия решения о регулировании элементов технологического процесса.

1.11 Расчет и проектирование режущего инструмента

Для обработки заданной детали применяется несколько специальных инструментов.

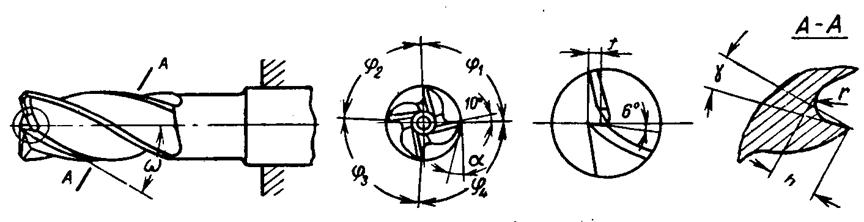

В данном разделе пояснительной записки выполняется проектирование и расчет концевой фрезы диаметром 58 мм для обработки лыски шириной 58 мм и глубиной 5 мм на комплексной операции с ЧПУ на многоцелевом станке.

Принимается длина рабочей части фрезы в размере 100 мм.

По стандарту ГОСТ 18372 -73 принимается четырех зубая фреза с углом наклона режущих зубьев w = 30 0[17] (с.311).

|

Рисунок 1.29 - Геометрические параметры

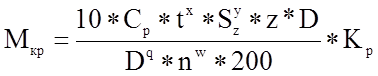

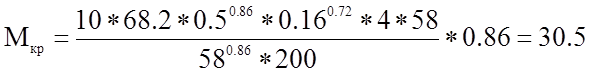

Для расчета конуса Морзе хвостовика фрезы, производимого по учебнику [19] (с. 122) необходимо рассчитать крутящий момент и силу резания по формулам 1.34 и 1.35

Нм ([2] c. 290) (1.34)

Нм ([2] c. 290) (1.34)

где Ср= 68,2; х =0,86; y = 0.72; q = 0,86; w = 0; Кр = 0,86 ([2] т.24 с. 295)

t =0,5 мм - глубина резания

Sz =0.16 мм/зуб. - подача

z = 4 - число зубьев фрезы

D = 58 мм - диаметр фрезы

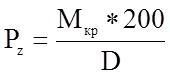

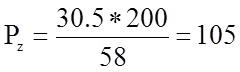

Н (1.35)

Н (1.35)

Тогда момент резания и сила резания составят:

Нм

Нм

Н

Н

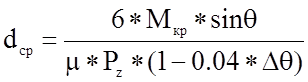

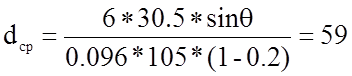

Номер конуса Морзе определяется по формуле 1.36

мм (1.36)

мм (1.36)

где q - половина угла конуса

Dq - отклонение угла конуса

мм

мм

Принимается ближайший больший конус, то есть конус Морзе № 6 с лапкой со следующими конструкторскими размерами (рисунок 1.26):

D = 63.248 мм; D 1 = 63,8 мм; d = 182,0 мм; L = 190 мм; а = 8 мм ([2] т.101 с.189)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.