Прежде чем приступить к расчету точности, определяются расчетные параметры, то есть те параметры, которые в большей мере влияют на достижение заданных допусков обрабатываемой детали. В данном случае к расчетным параметрам относятся точность взаимного расположения основных и вспомогательных конструкторских баз приспособления, а именно параллельность посадочной поверхности приспособления и посадочной поверхности стола станка. Эти параметры будут влиять на точность взаимного расположения осей поверхностей детали.

Т50 = 0,6 мм, Т20 = 1,0 мм.

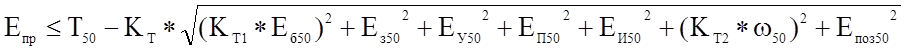

Погрешность изготовления на параллельные рабочие поверхности приспособления определяется по следующей формуле

,

,

где

КТ = 1,2 - коэффициент, учитывающий возможное отступление от

нормального распределения отдельных составляющих;

КТ1 = 1,2 - коэффициент, учитывающий возможное отступление от

нормального распределения допусков базовых поверхностей;

Еб50 = 40 мкм - погрешность базирования;

Ез50 =0 мкм - погрешность закрепления;

ЕУ50 =200 мкм - погрешность установки приспособления на станке;

ЕП50 =0 мкм - погрешность перекоса инструмента;

ЕИ50 =0 мкм - погрешность ,возникающая вследствие износа

установочных элементов;

КТ2 = 0,6 - коэффициент, учитывающий вероятность появления

погрешности обработки;

w

= 10 мкм - средняя экономическая точность обработки;

ЕПОЗ50 =10 мкм - погрешность позиционирования инструмента.

Тогда погрешность приспособления составит

![]() мкм.

мкм.

С учетом полученных данных принимается допуск на отклонение от параллельности равный 350 мкм. Погрешность в данных пределах возникает как результат сложения частных погрешностей взаимного расположения отдельных элементов приспособления.

1.9.5 Описание работы приспособления

Стол с плитой и приводом от пневмосистемы устанавливается на стол станка. Крепление приспособления на столе станка осуществляется при помощи двух болтов. Заготовка устанавливается на коническую оправку по внутренней цилиндрической поверхности диаметром 130 мм и упирается на торец.

Поместив заготовку на установочную позицию, её закрепляют путём перемещения тока пневмокамеры. При этом заготовка прижимается к столу быстросменной шайбой.

1.10 Проектирование контрольно-измерительного приспособления

В данном разделе пояснительной записки спроектирован КИП для измерения соосности цилиндрических поверхностей диаметрами 184 f7 мм и 130 H9 мм, а так же осей трёх отверстий диаметра 12 H7 мм, расположенных по диаметру 165 -0,02 мм в размере 0,02 мм на диаметр на детали «Корпус» после обработки на координатно-расточном станке.

Годовая программа выпуска деталей составляет 100 шт. это соответствует мелкосерийному типу производства. Такт выпуска деталей при двухсменной работе равен 24 минуты, что свидетельствует об интенсивности процесса обработки. При заданных условиях контроля КИП должен осуществить 100 циклов для проверки запланированного объёма выпуска.

В целом контроль соосности не вызывает каких либо трудностей, поскольку простановка размера верна и имеются достаточно развитые и точные базовые поверхности. Есть возможность соблюсти принцип совмещения баз. Однако проставленный допуск соосности в размере 0,02 мм на диаметр является завышенным ([11] т.5.4 с.109). Но такая точность обоснована функциональным назначением детали.

1.10.1 Уточнение цели операции контроля

В связи с тем, что допуск на операции достигается точением, растачиванием и сверлением на станках с помощью настроенного на размер инструмента и с соблюдением принципа совмещения баз, а точность обработки соответствует шестой степени точности, измерению подлежат 60 % деталей ([4] т.4.21 с.104).

Установлены следующие показатели операции контроля: по объёму - выборочный; по времени - периодический; по структуре - однократный.

Измеряемый допуск характеризует допуск взаимного расположения цилиндрических поверхностей и осей расположения отверстий (рисунок 1.20)

Рисунок 1.20 - Контрольные точки

Контроль допуска производится по поверхностям, образуемым совокупностью точек А, Б, В. за контролируемые поверхности принимаются поверхности 1 и 2.

Поверхность 1 имеет номинал 184 мм. он должен соответствовать точности седьмого квалитета (184 f7). Верхнее отклонение es = -50 мкм, нижнее отклонение ei =-96 мкм. Следовательно, допуск составляет 46 мкм согласно ГОСТ 25347-82. шероховатость данной поверхности Ra = 2,5 мкм.

Поверхность 2 обрабатывается по размеру 130 Н9. верхнее отклонение ES = +100 мкм., нижнее отклонение EI = 0 мкм. Тогда допуск составляет 100 мкм. Шероховатость данной поверхности составляет Ra = 1,6 мкм.

Деталь,

по конструктивным особенностям относится к телам вращения, по технологическим -

к классу втулок. Масса детали после снятия с координатно-расточного станка

составляет 25 кг. Материал детали - сталь электротехническая марки ЭШ ГОСТ

11036-84. Данная сталь обладает высокой прочностью и вязкостью. Плотность

материала

r

= 7,8*10-3 кг/м 3.

Схема контроля приведена на рисунке 1.21.

Рисунок 1.21 - Схема контроля

Диаметр трёх отверстий составляет 12 мм. Степень точности соответствует седьмому квалитету. Нижнее отклонение EI = 0 мкм, верхнее - ES = +15 мкм. Величина допуска составляет 15 мкм. Отклонение от круглости и отклонение от профиля продольного сечения на чертеже особо не оговариваются, поэтому они ограничиваются полем допуска на размер диаметра и составляют 15 мкм, что соответствует восьмой степени точности.

Отклонение

от формы торца принимаем равным 100 мкм, что соответствует двенадцатой степени

точности. Степень шероховатости отверстий и торца составляет

Ra =2,5 мкм.

Составляется таблица точностных параметров базовых и контролируемых поверхностей. Она позволяет принять обоснованное решение о пригодности рассматриваемых поверхностей в качестве базовых.

Таблица 1.14 - Точностные параметры поверхностей

|

Наименование точностного параметра |

Измеряемые параметр (соосность) |

Базовые поверхности |

|

|

Отверстие |

Торец |

||

|

Точность размера (квалитет) |

- |

7 |

12 |

|

Точность формы (степень точности) |

- |

8 |

11 |

|

Точность расположения (степень точности) |

6 |

6 |

- |

|

Степень шероховатости Ra, мкм |

2,5 |

2,5 |

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.