|

Наименование операции |

То |

Тв |

Тшт |

Тп.з. |

Тшт-к |

|

Токарная с ЧПУ |

3,576 |

3,46 |

7,6 |

39,2 |

9,2 |

|

Координатно-расточная с ЧПУ |

2,11 |

6,98 |

9,82 |

25,64 |

10,89 |

|

Комплексная с ЧПУ |

6,842 |

19,89 |

28,87 |

38,03 |

30,45 |

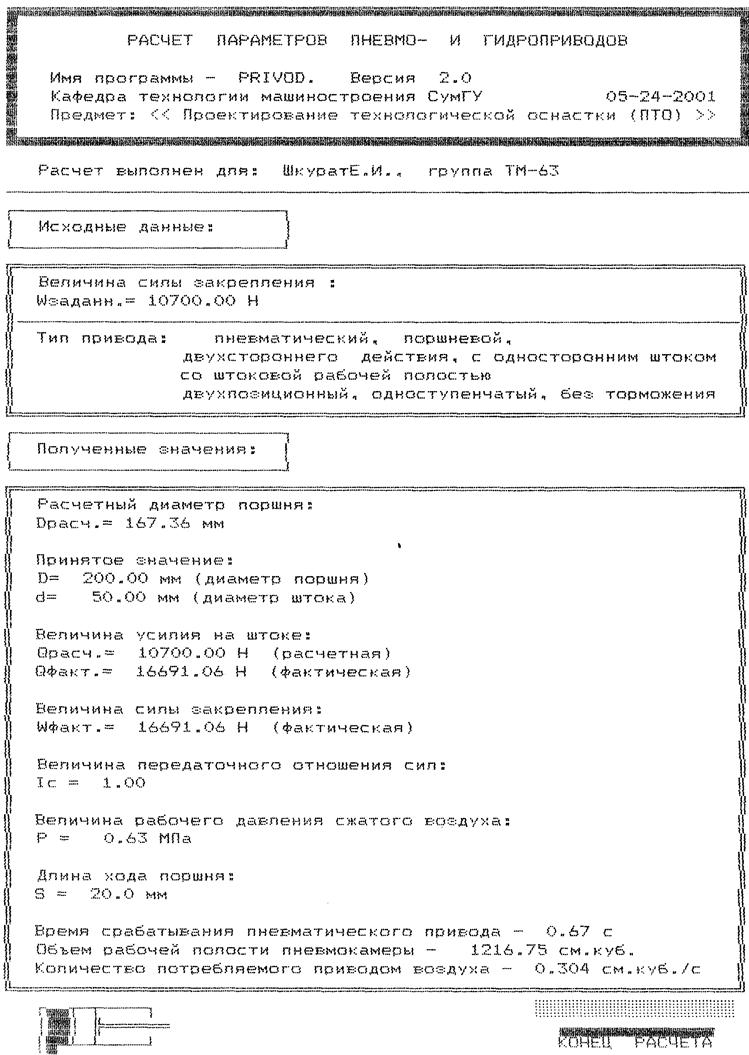

1.9 Проектирование станочного приспособления

В данном разделе выполняется проектирование станочного приспособления для комплексной операции с ЧПУ. В настоящее время заготовка обрабатывается на многоцелевом станке с ЧПУ в токарном патроне с ручным приводом. Применение специального приспособления с механизированным приводом позволит снизить трудоемкость обработки на данной операции.

1.9.1 Обоснование цели технологической операции

На данной операции выполняется большое количество размеров. Далее приводится анализ наиболее точной из них.

Наиболее точным является отверстие диаметром 52 Н9(+0,074) мм. искажение формы цилиндрической поверхности диаметром 52 мм характеризуется отклонением от круглости и нормируется ГОСТ24643-81. В соответствии с ним допуск цилиндричности и круглости принимается не более допуска на размер и составляет 0,050 мм, что соответствует девятому степени точности. Радиальное биение на чертеже не оговорено и принимается равным допуску на размер и составляет 0,074 мм. Следовательно данный точностной параметр соответствует десятой степени точности. Шероховатость отверстия диаметром 52 мм определяется по Rа =2,5 мкм.

1.9.2 Разработка и обоснование схемы базирования

На данную операцию заготовка поступает чисто обработанной на токарной операции. Заготовка представляет собой тело вращения, вполне жесткая, обрабатываемость её удовлетворительная. Имеются достаточно развитые поверхности, которые можно принять как базовые. К таким поверхностям можно отнести отверстие диаметром 130 Н9, обработанное по девятому квалитету точности с допуском на изготовление 0,1 мм и торец детали. Длина отверстия диаметром 130 мм позволяет использовать эту поверхность как направляющую базу.

Поскольку допуск на отклонение от цилиндрчности и круглости не оговорен на чертеже, то он может быть установлен в пределах допуска на размер и равен 0,1 мм. отклонение плоскостности торца не указывается, и поэтому принимается равным допуску на линейный размер длины детали и составляет 0,4 мм.

Шероховатость базовых поверхностей составляет Rа=2,5 мкм. Это соответствует точностным требованиям к базовым поверхностям.

В проектируемом приспособлении планируется обрабатывать заготовки с базовыми поверхностями только таких размеров и с указанными точностными параметрами.

Годовая программа выпуска определена 100 штук деталей. Такая программа с учетом трудоемкости соответствует мелкосерийному типу производства.

Заготовка будет обрабатываться на многоцелевом станке с ЧПУ модели 2204ВМФ4.

Перечень функций реализуемых приспособлением:

перемещение и предварительная ориентация заготовки;

базирование заготовки;

закрепление заготовки;

базирование приспособления на станке;

закрепление приспособления на станке;

подвод и отвод энергоносителя;

образование исходной силы для закрепления;

управление энергоносителем;

обработка поверхностей;

создание безопасных условий труда.

1.9.3 Разработка и обоснование схемы закрепления

Из всего комплекса поверхностей, образующих заготовку, на главную базовую поверхность может претендовать только одна - цилиндрическое отверстие диаметром 130 Н9 мм. в её пользу говорят следующие доводы: она является одной из наиболее точно обработанных - по девятому квалитету с допуском 0,074 мм; не осложняет доступ инструмента в зону обработки; шероховатость этой поверхности составляет Rа = 2,5 мкм. Отверстие, будучи принятым, в качестве направляющей базы, лишает заготовку двух степеней свободы.

В качестве установочной базы принимаем торец детали. Погрешность базирования при этом будет равна допуску на длину детали.

Точностные параметры базовых поверхностей определены выше, и сопоставимы с точностными параметрами обрабатываемых поверхностей, что обеспечивает выполнение точностных требований, предъявляемых к обработке.

Окончательный анализ структуры связей произведём, изобразив систему координат детали (рисунок 1.18)

Рисунок 1.18 - Система координат

Из

рисунка 1.18 видно, что заготовка лишена девяти односторонних связей

(Z 1, X, X 1, Wx , Wx1,

Y, Y1, Wy , Wy1), и остались только

три из них (Z, Wz , Wz1). Только одна из них Z

1 полная, остальные неполные, что обусловлено наличием зазора между

оправкой и заготовкой. Чтобы система стала уравновешенной во время обработки,

необходимо лишить заготовку возможности перемещения по оставшимся трём

координатам. Приложение сил закрепления исключает зазор и превращает неполные

связи в полные, а так же создаёт три недостающие до комплекта связи.

При заданной схеме базирования следует признать рациональным применение центрирующей оправки с прижимом заготовки к столу (рисунок 1.19), что создаст поле уравновешивающих сил. Поскольку пневмопривод станка гарантирует постоянство усилия закрепления, а влиянием неоднородности шероховатости базы можно пренебречь, то погрешность закрепления принимается равной нулю.

Рисунок 1.19 - Схема закрепления заготовки.

В связи с тем, что заготовка отличается большой жесткостью, можно не опасаться отклонений размеров, формы и расположения её поверхностей при закреплении в приспособлении.

Из всего многообразия действующих на заготовку сил резания наибольшее опрокидывающее усилие составляет тангенциальная сила резания при фрезеровании лыски (Рz =15 кН).

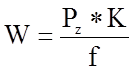

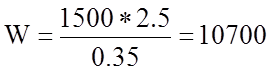

При условии неотрыва заготовки от опоры сила закрепления рассчитывается по формуле 1.31.

Н (1.31)

Н (1.31)

где Рz = 1500 Н - тангенциальная сила резания;

К =2,5 - коэффициент запаса закрепления;

f = 0,35 - коэффициент трения.

Тогда сила закрепления составит

Н

Н

|

1.9.4 Точностные расчеты приспособления

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.