9.15. Герметик Динитрол 410PUR500 наносится на всю поверхность шва полосы ножом, шпателем или ручным пистолетом. Перед нанесением герметика поверхность шва должна быть обработана до чистого металла электро- пневмоинструментом.

9.16. После проведения всех операций производится сплошное грунтование всей

поверхности, подлежащей дальнейшему окрашиванию.

9.17. После грунтования вагона производится механизированная окраска подвагонного оборудования и аккумуляторных ящиков алкидными материалами.

9.18. По окончании работ сменный мастер или технолог контролируют качество производства работ и дают разрешение на перестановку в окрасочную камеру (при условии ее свободности).

9.19. Окраска вагонов покровными слоями может производится в окрасочно-грунтовочной или окрасочной камере.

9.20. Нанесение покрывных слоев модифицированными алкидными материалами.

· Нанести 1-й слой эмалей «Поликор-7», или «Темалак МЛ-90», или «Миралкид-90», или ПФ-188, или Пентакрил ЖД, или ПФ-К «Кронос», или «Коррокс», или АС-1280, или ПФ-1315.

· Сушка всех материалов 24 часа при Т=18-20ºС, а эмалей АС-1280 и ПФ-1315 – 6 часов при Т=18-20ºС.

· Нанести 2-й слой эмалей «Поликор-7», или «Темалак МЛ-90», или «Миралкид-90», или ПФ-188, или Пентакрил ЖД, или ПФ-К «Кронос», или «Коррокс», или АС-1280, или ПФ-1315.

· Сушка всех материалов 24 часа при Т=18-20ºС, а эмалей АС-1280 и ПФ-1315 – 6 часов при Т=18-20ºС.

9.21. Надписи на кузове вагона и декоративную полосу можно наносить после высыхания последнего слоя алкидных.

9.22. Допускается применение алкидных эмалей в один слой по грунтовкам, указанным в табл. 3.1 ТП-ЦЛПВ-33/3.

9.23. Деревянные поверхности должны быть отциклеваны, отшлифованы и обеспылены.

9.24. В качестве первого слоя целесообразно использовать лаки с пониженной вязкостью т.к. они обычно впитываются.

9.25. Промежуточная межслойная сушка для лаков ПФ-283 и ПФ-231 – 16-18 часов, для лаков НЦ-218, «Балет» и «Интерьер», акрилуретановых – 0,5 часа.

9.26. Все материалы, применяемые для внутренней окраски, наносятся на поверхность только после тщательной расчистки разрушившихся покрытий, обезжиривания, обеспыливания или промывки.

9.27. Надписи и знаки наносятся методом шелкографии в соответствии с альбомом знаков и надписей по трафаретам.

9.28. Окрашенный вагон должен находиться в помещении до полного высыхания последнего слоя.

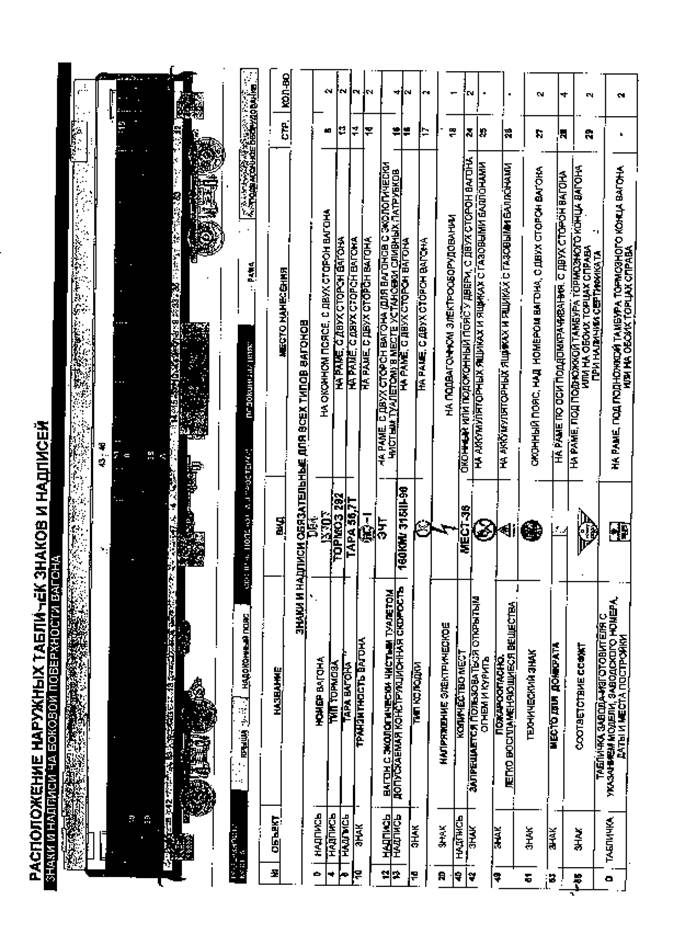

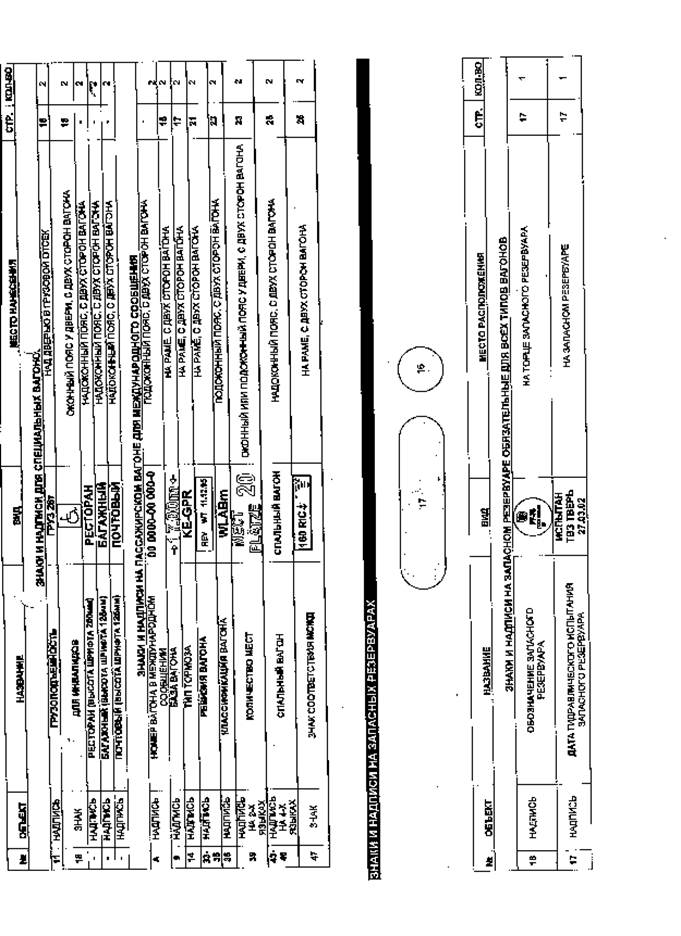

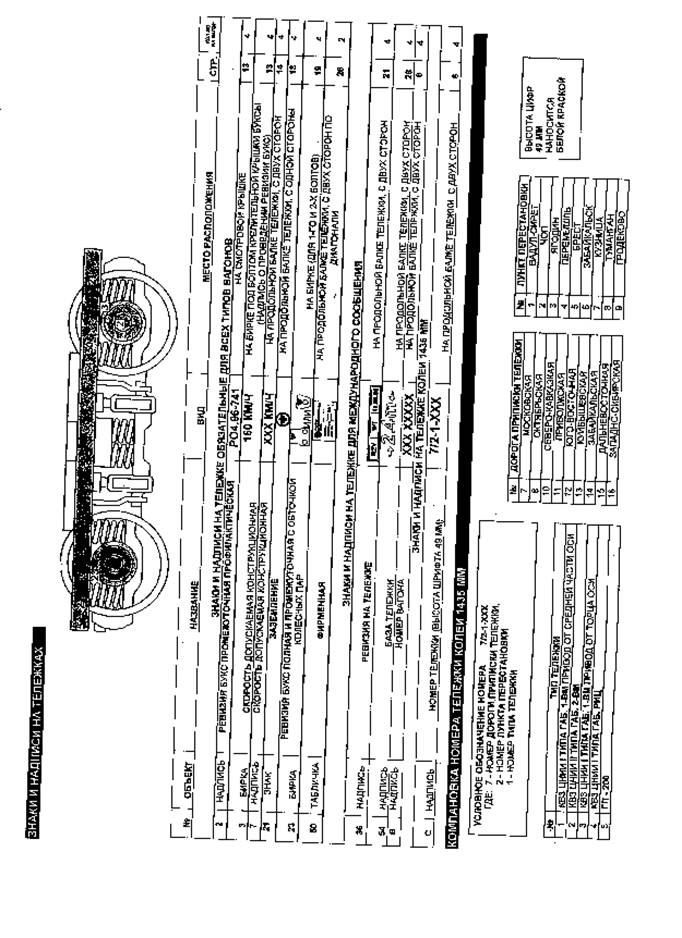

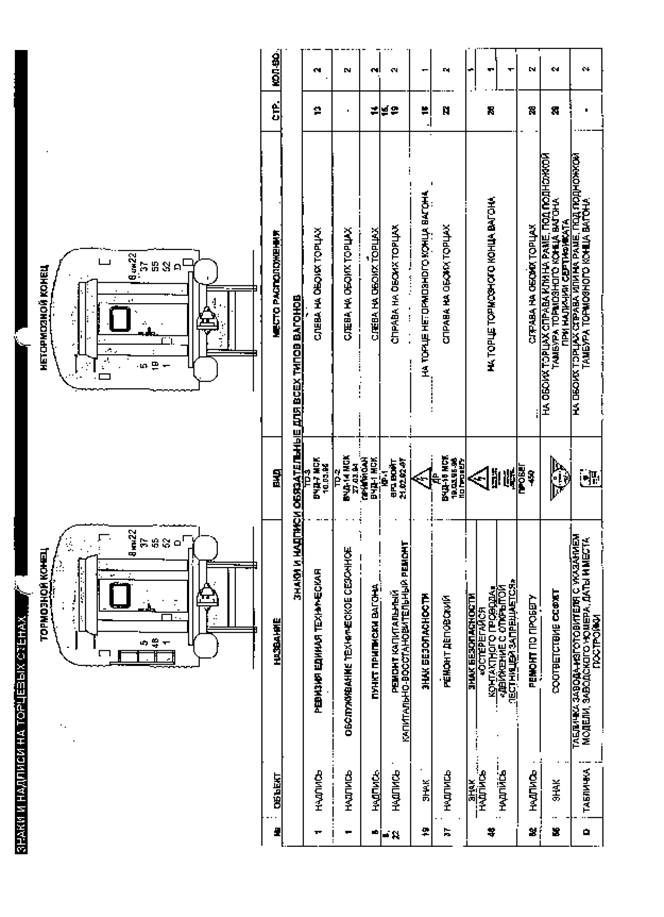

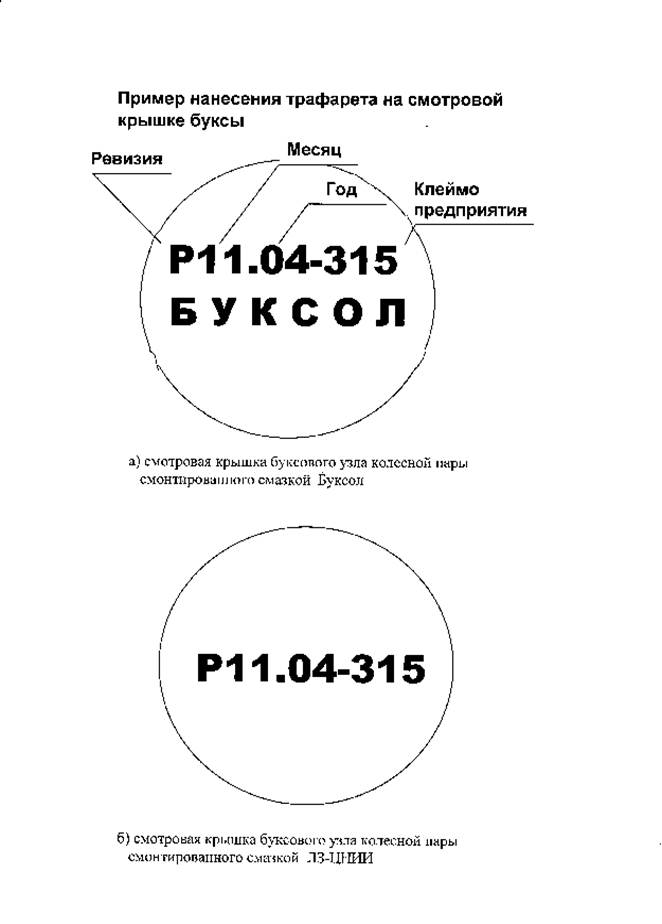

10. Нанесение знаков, надписей на вагоне.

10.1. Расположение знаков и надписей на вагоне, а также размеры букв, цифр, знаков должны соответствовать требованиям альбома ''ЗНАКИ и НАДПИСИ на вагонах пассажирского парка железных дорог РФ колеи 1520 мм 0029-01 ПКБ ЦВ''

10.2. Трафарет о выпуске вагона наносится на V позиции ремонта в депо после приемки вагона приемщиками МПС и оформления ВУ-36.

10.3. У вагонов скоростных поездов, находящихся в эксплуатации, у вновь построенных и при выпуске из деповского или капитального ремонтов, на обеих сторонах нижней панели боковых стен котлового конца вагона на расстоянии одного метра от знака '' ДОМКРАТ'' в сторону середины вагона вагоностроительными, вагоноремонтными заводами и ВЧД должен ставиться трафарет по образцу :

'' 160 км/ч или 200 км/ч 315 III-95 ''

( 315 –условный номер пункта, поставившего трафарет, делее- месяц и год). Пункт 7.2.19. Инструкции ЦРБ -393 от 19.07.96г. стр.49.

|

11. Технические рекомендации по нанесению покрытий

11.1. Для получения лакокрасочных покрытий высокого качества и сокращения потерь окрасочных материалов при механизированном нанесении должны выполняться установленные практикой условия и технологические приемы, соблюдение которых должно постоянно контролироваться технологом или мастером цеха.

11.2. Сжатый воздух, подаваемый к краскораспылительному оборудованию, должен иметь стабильное давление и быть с помощью фильтров очищен от влаги, пыли и масла в соответствии с требованиями ГОСТ 9.010 "Воздух сжатый для распыления лакокрасочных материалов".

11.3. Остаточное содержание влаги в воздухе, подаваемом к краскораспылителю не должен превышать 70 мг/м , масла - 3 мг/м3, пыли - 2 мг/м3.

11.4. Недостаточная очистка воздуха приводит к образованию пятен на поверхности покрытия и ухудшению его блеска, а также снижает надежность работы и долговечность краскораспылительных устройств.

11.5. Избыточное давление воздуха на входе в краскораспылитель не должно превышать 0,6 Мпа (6 атм.), а температура находится в пределах 15-50°С.

11.6. Слишком высокое давление воздуха вызывает чрезмерное туманообразование лакокрасочных материалов, частицы которого не долетают до окрашиваемой поверхности или отражаются от нее. При недостаточном давлении воздуха образуется неровное, шероховатое покрытие.

11.7. Для распыления лакокрасочных материалов с сушкой 6-24ч рекомендуется давление 0,4 МПа, для быстросохнущих - 0,25- 0,35 МПа.

11.8. Перед распылением при подборе давления следует учитывать возможные потери в подводящих шлангах. В зависимости от диаметра и длины шланга и расхода воздуха эти потери 0,02 - 0.07 МПа (0,2-0,7 атм.), поэтому рабочее место маляра или сам краскораспылитель должны быть оснащены регулятором давления сжатого воздуха с манометром.

11.9. Рабочая головка распылительного устройства должна соответствовать виду лакокрасочного материала, форме и размеру окрашиваемой поверхности. Окраску больших поверхностей целесообразно вести краскораспылителем, дающим плоский факел, а небольших - круглый. Точность обработки факелообразуюшего сопла обеспечивает получение факела лакокрасочного материала с минимальным расходом воздуха и, соответственно, сокращает туманообразование. Поэтому недопустимо увеличивать диаметр распылительного сопла путем рассверливания, т.к. это ухудшает качество покрытия и увеличивает потери материалов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.