В ходе проведенного анализа выявлены проблемы в процессе «Переработка ТМЦ», которые представлены в таблице 2.10.

Таблица 2.10 – Проблемы в процессе «Переработка ТМЦ»

|

Описание проблемы |

Последствия проблемы |

|

На многих спецотделах не хватает площадей для размещения ТМЦ |

Отсутствует возможность фиксирования конкретного товара в конкретной ячейке. Адресное хранение не дает ожидаемого эффекта. |

|

Процесс не прописан. Действия сотрудников традиционно-сложившиеся. |

Различный подход каждого участвующего в данной операции, влекущий ошибки в порядке проведения операции. |

|

Не достаточный уровень квалификации персонала. |

Ошибки в формировании отборок (пересорт, недовложения, отпуск лишнего товара) => убытки. |

|

Не достаточный уровень освещенности в вечернее время суток. |

Ошибки в формировании отборок (пересорт, недовложения, отпуск лишнего товара) => убытки. |

Примечание - Источник: собственная разработка на основе анализа процесса.

На рисунке 2.18 представлен коллаж, отражающий переработку ТМЦ.

Рисунок 2.18 – Фото-коллаж «Переработка ТМЦ»

Примечание - Источник: собственная разработка на основе фотоснимков склада.

Отгрузка ТМЦ.

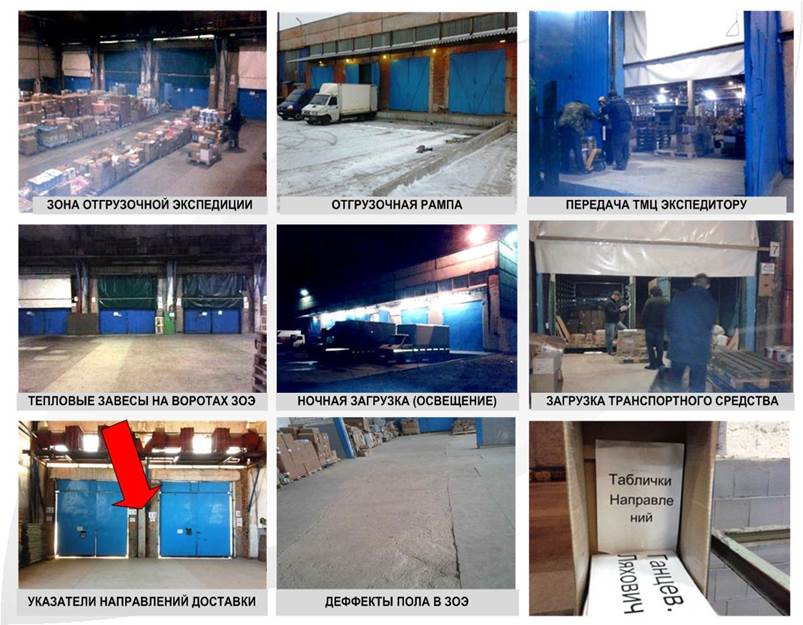

Отгрузка ТМЦ происходит из зоны отгрузочной экспедиции (ЗОЭ) общая площадь которой составляет 1674 м2. ЗОЭ может вместить единовременно 250 европаллет с готовым для отгрузки товаром. Схема расположения паллет и движения материального потока отображена на рисунке 2.19. Склад Барановичского подразделения может осуществлять загрузку 12-ти транспортных средств одновременно. Загрузкой автомобилей руководит начальник смены. Диспетчер координирует расстановку поступающей в ЗОЭ продукции в соответствии с направлениями доставки и фиксирует положение каждой заявки в специальной карте. Это дает возможность быстрого поиска нужной отборки и упрощает процесс объединения партий доставки. На воротах вывешиваются сменные таблички с указанием направлений доставки и кладовщики, перемещая собранные заявки в ЗОЭ, ориентируются на них. Таким образом, у определенных ворот происходит сосредоточение заявок по одному направлению доставки, что позволяет избежать лишних перемещений товара внутри ЗОЭ.

Рисунок 2.19 – Схема зоны отгрузочной экспедиции на складе № 2

Примечание - Источник: собственная разработка на основе сведений о подразделении.

Процесс передачи ТМЦ экспедитору осуществляется кладовщиком, назначенным начальником смены. На этом этапе технологического процесса происходит повторная проверка правильности формирования заявки. Очередность загрузки заявок определяется в соответствии с документом «развоз», имеющемся у экспедитора. Согласно развозу первой в транспортное средство загружается заявка последнего клиента. Распоряжение на отгрузку товара, принятого экспедитором, перемещается в специальных лоток, закрепленный на воротах. Далее документы передаются в отдел оформления документов для выписки ТТН. Загруженный автомобиль пломбируется диспетчером и отгоняется от отгрузочной рампы, на его место подъезжает следующий автомобиль. Очередность загрузки транспортных средств регулируется начальником смены исходя из дальности направлений доставки.

На рисунке 2.20 представлен фото-коллаж отгрузки ТМЦ со склада, а также внутреннее оснащение зоны отгрузки, дающий возможность визуального восприятия данной операции технологического процесса.

Рисунок 2.20 – Фото коллаж «Отгрузка ТМЦ»

Примечание - Источник: собственная разработка на основе фотоснимков склада.

В процессе анализа операции «Отгрузка ТМЦ» выявлены проблемы, представленные в таблице 2.11.

Таблица 2.11 – Проблемы в процессе «Отгрузка ТМЦ»

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.