![]()

![]() Наколы также уменьшают

склонность формы к образованию ужимин, так как на стенках наколов также

образуется сухая корка, которая связывает горизонтальную сухую корку с основной

массой смеси, препятствуя ее прогибам, расширению и отрыву Минимальный диаметр

наколов 3 мм, минимальная глубина 30 мм.

Наколы также уменьшают

склонность формы к образованию ужимин, так как на стенках наколов также

образуется сухая корка, которая связывает горизонтальную сухую корку с основной

массой смеси, препятствуя ее прогибам, расширению и отрыву Минимальный диаметр

наколов 3 мм, минимальная глубина 30 мм.

Следует отметить, что с появлением автоматических формовочных линий (АФЛ), в которых используются высокопрочные смеси, образование ужимин на отливках практически не происходит, что связано с повышенной прочностью этих смесей в зоне конденсации.

15.5.3. Образование трещин в безопочных формах с вертикальным разъемом

При эксплуатации автоматических формовочных линий без-опочной формовки АФЛ «DISA» модель 2070 с размерами форм 950 х 700 х (200...600) мм отмечается периодическое появление специфического дефекта — разрушение форм с образованием трещин вдоль горизонтальной стопки форм, главным образом, по оси чугунных отливок.

Трещины образуются, как правило, спустя некоторое время после окончания заливки. Иногда трещины распространяются на одну-три незалитые формы, что приводит к снижению производительности, поскольку формы с трещинами не заливаются. (В случае их заливки возникнет аварийная остановка из-за ухода металла в трещину и его попадания на транспортную систему.) В некоторых реальных случаях образование трещин приводило к полному отделению кусков и развалу формы на участке заливки, затруднению процесса заливки и остановкам линии.

Если металл не уходит через трещину или трещина еще не стала сквозной, то на отливках образуются заливы высотой 10... 15 и толщиной 2... 3 мм. Наблюдения показали, что трещины обычно появляются через 30...50 с после начала заливки (продолжительность заливки 14... 15 с). С течением времени ширина трещины увеличивается, в залитой форме трещина доходит только до сухой корки, образующейся вокруг отливки.

Образование трещин отмечали и на линиях безопочной формовки с меньшими размерами и металлоемкостью форм (АФЛ конструкции НИИТавтопрома модель 7058, «DISA» модель 2032, АФЛ «Formatik» модель 7272). Оказалось, что основной причиной образования трещин в безопочных формах является термическое расширение образовавшейся вокруг отливки сухой корки. Очевидно также, что образованию трещин способствуют как расширение самого сплава (например, серого чугуна), так и остаточные напряжения, возникшие в процессе изготовления формы, и напряжения, возникающие при установке стержней с натягом, при транспортировке и от давления металла при заливке.

380

После заливки форм вокруг отливок образуется сухая корка, которая интенсивно расширяется. За счет этого на границе сухой корки и основной массы смеси через зону конденсации создается внутреннее давление. Под действием этого давления в основной массе смеси возникают растягивающие напряжения. С течением времени эти напряжения увеличиваются, так как по мере роста сухой корки и ее термического расширения внутреннее давление возрастает. Этому способствует расширение и самой отливки, если она изготовляется из расширяющегося при затвердевании сплава

По достижении растягивающими напряжениями в основной массе смеси некоторого предельного уровня наступает момент образования трещины. Уровень напряжений в безопочной форме при изготовлении, транспортировке и заливке влияет на время образования трещин.

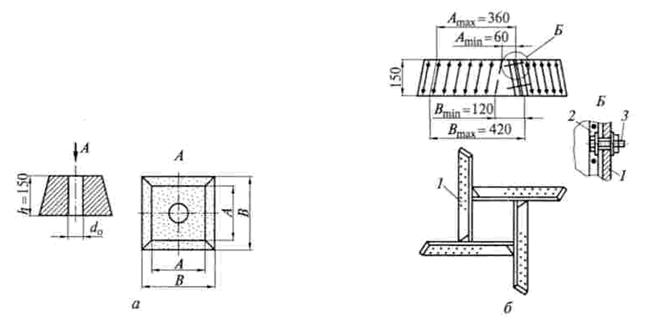

Приведенное выше описание образования трещин подтверждено экспериментально на форме-пробе (рис. 15.21, а), изготовляемой с использованием разборной опоки (рис. 15.21, б).

Рис. 15.21. Безопочная форма-проба (а) и разборная опока (б) для изготовления формы-пробы: 1 — стенка разборной опоки; 2 — уголки для скрепления стенок; 3 — болт

º

Результаты экспериментов приведены в табл. 15.1, из которой следует, что при повышении температуры заливаемого сплава от 750 до 1350 ºС время образования трещин (от момента окончания заливки) резко сокращайся; например, в экспериментах 3 и 11 —от 413 до 5 с. При увеличении диаметра отливки от 30 до 60 мм в форме, имеющей одни и те же размеры, время также резко сокращается; например, в экспериментах 13 и 17— от 128 до 2 с. При увеличении размеров формы для отливки одного и того же диметра время образования трещин, наоборот, значительно увешивается. При заливке алюминия трещина вообще не образуется, если диаметр формы превышает диаметр отливки в 5 — 7 раз.

381

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.