Реально эта площадка, а следовательно, и подутие могут возникнуть в любой точке рабочей полости формы, изготовленной на встряхивающих машинах с подпрессовкой порядка 20... 30 Н/см2 (около 2...3 кгс/см2). Для этого случая используется низкопрочная смесь с пределом прочности при стандартном уплотнении σw = 5 Н/см2 (0,5 кгс/см2). Уплотненность формы на названных мащи" нах, как правило, бывает слабее, чем при стандартном уплотнении (три удара копра). Если учесть еще увеличение давления при гидравлическом ударе (примерно в 2 раза), то при напоре металла 300 мм в формах вполне реальным становится образование горизонтальной площадки (см. кривую а), т.е. возникновение подутия

Уменьшения подутия можно достичь увеличением уплотненности низкопрочных смесей, но кардинальным решением является применение высокопрочных смесей с соответствующим уплотнением и существенное повышение точности отливок. Следует заметить, что на встряхивающих машинах достичь уплотнения высокопрочной смеси нереально.

Наконец, четвертой причиной подутия является образование зоны конденсации влаги в сырой форме после заливки, которая имеет повышенную влажность и способна доуплотняться при малых давлениях.

Однако следует заметить, что для небольших отливок до момента образования на отливке заметной твердой корки зона конденсации не успевает развиться и увеличение подутия за счет ее влияния, как показывают расчет и эксперименты, составит максимум 10 %.

Таким образом, под влиянием перечисленных четырех причин возникают систематические погрешности подутия формы (чаще всего локальные), которые необходимо учитывать в линейной усадке отливки (не сплава) и которые составляют одну из причин колебаний ее размера.

15.4. ОБРАЗОВАНИЕ ГАЗОВЫХ РАКОВИН В ОТЛИВКАХ

Газовые дефекты в отливках подразделяются на сосредоточенные газовые раковины и газовую пористость.

Образование газовых дефектов может происходить по следующим трем причинам:

–– выделение растворенного газа из сплава при затвердеваний,

–– захват (подсос) газов при заливке;

–– внедрение в отливку газов из формы и стержней.

Выделение растворенного в сплаве газа при затвердевании отливки и образование в основном газовой или газоусадочной пористости рассмотрены в дисциплине «Литейные сплавы и плавка».

Захват газов при заливке формы предотвращается, если в литниковой системе обеспечивается положительное давление на ее стенки.

366

Поэтому ниже будет рассмотрено только образование газовых раковин из-за внедрения в расплав газов, выделяющихся из формы и стержней, пока металл находится в жидком состоянии.

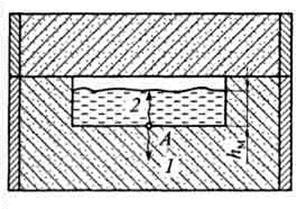

Условие внедрения газов из формы и стержней в отливку. При заливке форма и стержень нагреваются, и в результате их газотворности начинается выделение газов, например в точке А (рис. 15.8). Дальнейшее движение газов возможно по двум путям: от отливки в форму и далее в атмосферу (путь 1) и из формы в расплав металла (путь 2).

Рис. 15.8. Возможные направления пузырька А газа: 1 –– от отливки в форму и далее атмосферу; 2 — из формы в металл; hм— высота слоя расплава

Для этих вариантов направленного движения газов должны выполняться следующие неравенства:

рА < рм+рф±рк =∑р; (15.3)

рА > рм+рф±рк=∑р, (15. 4)

где рА — давление газов вточке А; рм = ρжghм — давление жидкого металла; рф— давление над уровнем металла в форме; рк = 2σ/r — капиллярное давление металла в порах формовочной смеси радиусом r, hм — высота слоя расплава; σ — поверхностное натяжение жидкого металла.

Если выполняется неравенство (15.3), то газ уходит в атмосферу, а если справедливо неравенство (15.4), то газ будет внедряться в металл. Знак «+» относится к смачиванию формы металлом, знак «–» — к несмачиванию.

Практический интерес представляет неравенство (15.4). При его реализации внедрившийся пузырек газа будет быстро всплывать. Если форма не заполнена и поверхность металла не покрыта пленкой окcидов, то он уйдет в атмосферу. Если форма заполнена и на поверхности контакта нет препятствий (в виде пленки оксидов, оплавления поверхности формы), то пузырек также уйдет в атмосферу через газопроницаемую форму.

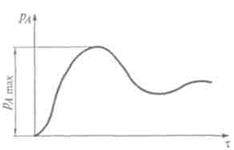

Рис. 15.9. Типичное изменение во времени τ давления газов в форме: pAmax — максимальное давление газов на границе металл — форма

367

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.