Реализация принципа одновременного затвердевания, кроме упомянутою подвода металла в тонкую часть отливки, может быть достигнута правильным конструированием отливки по возможности с однородной стенкой и обеспечением одновременного затвердевания разностенной отливки путем неуправляемого (внутренние и внешние холодильники) и управляемого охлаждения.

При конструировании отливок следует избегать скоплений металла, заменяя толстую стенку оребренной более тонкой с практически одинаковой жесткостью, крестообразное пересечение ребер заменять Т-образным, в котором диаметр вписанной в скопление металла окружности будет меньше и т.п.

Примеры правильного конструирования отливок приведены в гл. 2. «Технологичность литых деталей. Возможность их изготовления».

14.1. НАРУЖНЫЕ ХОЛОДИЛЬНИКИ

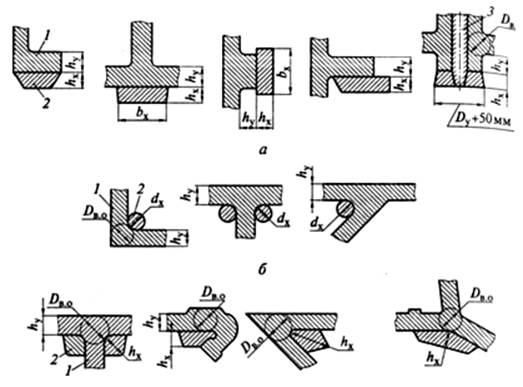

Элементы формы, применяемые для ускорения затвердевания тепловых узлов отливок, называют «наружными холодильниками». Наружные холодильники можно подразделить по конфигурациина плоские (рис. 14.2, а), шиповидные, ребристые, прямолинейные круглого (рис. 14.2, б),квадратного или иного постоянного профиля, фасонные переменного профиля (см. рис. 14.2, в), а также по способу изготовления (вырезанные из проката, литые из чугуна и других сплавов). Чаще всего используют чугунные литые холодильники, но они также могут быть изготовлены из стали, медных и алюминиевых сплавав. В отдельных случаях применяют холодильники из материалов, обладающих повышенной теплоаккумулирующей способностью (графит, корунд, хромистый железняк и т. п.), а при захолаживании фасонных поверхностей эффективным является применение захолаживающих смесей, содержащих до 60 % колотой чугунной дроби.

При захолаживании протяженных направляющих станин и других чугунных отливок холодильники делают со скосами (см. рис. 14.2. а)или не доходящими до угла для предотвращения отбела и небольшой длины, так как протяженные холодильники сильно коробятся.

Шиповидные и ребристые холодильники, которые используют для отливок из чугуна, являются «мягкими», так как плоские холодильники способствуют появлению междендритного графита и даже отбела.

335

Рис. 14.2. Схема расположения холодильников:

а — плоских; б — круглых; в — фасонных; 1 — отливка; 2 — холодильник; 3 —стержень; hx — толщина холодильника; hу, Dy — соответственно толщина и диаметр теплового узла; bx — протяженность холодильника; Dво — диаметр окружности, вписанной в тепловой узел; dx — диаметр холодильника

Вершины шипов и ребер срезают на 1,5...2,0 мм, оставшаяся высота составляет 10... 12 мм, угол при вершинах 90°, а общая высота такая же, как и плоских холодильников.

Для определения толщины hх наружных холодильников для фланцев и местных приливов с диаметром вписанной окружности Dвоможно воспользоваться уравнениями, полученными при обработке табличных данных из работы [8]:

для фланца

hх

= 0,14![]() ;

;

для прилива

hх=0,19![]() .

.

Наружные холодильники перед установкой в форму должны быть окрашены так же, как и металлическая форма, во избежание приваривания к отливке.

Необходимо отметить следующие недостатки наружных холодильников:

333

–– наружные холодильники трудно собирать во время выбивки или после нее;

–– при задержке заливки на холодильнике готовой формы появляется конденсат и, как следствие, происходит образование газовых раковин;

–– при установке в форму холодильников с трещинами разгара, которые появляются при многократных заливках, могут также возникать газовые раковины от расширения воздуха в трещинах, «захлопнутого» при заливке металлом.

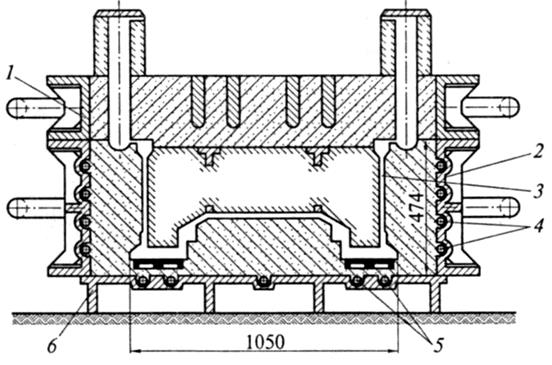

Для выравнивания процессов затвердевания, уменьшения остаточных напряжений и сокращения технологического цикла изготовления крупных чугунных и стальных отливок можно использовать управляемое принудительное воздушное охлаждение и принудительное увлажнение литейной формы. Для реализации управляемого охлаждения необходима специальная оснастка. Для примера на рис. 14.3 приведен комплект оснастки, состоящей из плиты 6, нижней полуформы 2 и верхней полуформы (опоки) 1 [41].Нижняя 5 и боковая 4 системы труб с отверстиями 2,0...2,5 мм на стороне, обращенной к отливке, имеют самостоятельные коллекторы и могут работать независимо одна от другой, обеспечивая заданный режим охлаждения отливки 3. К трубам 4 и 5 через коллекторы подводят воду и воздух. После затвердевания отливки или ее поверхностных слоев в форму впрыскивается вода, которая попадает в прогретые слои формы и испаряется. Вслед за порцией воды подается сжатый воздух. В результате температура формы снижается и ускоряется охлаждение отливки. Оснастка позволяет осуществлять комплексное регулирование процессов, обеспечивая подсушку или отверждение формы продувкой теплого воздуха,

рис. 14.3. Конструкция оснастки для охлаждения отливок:

1 –– верхняя полуформа; 2 –– нижняя полуформа; 3 –– отливка; 4 –– боковая система труб с отверстиями; 5 — то же, нижняя; 6— постельная плита

337

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.