ГЛАВА 14

ПОЛУЧЕНИЕ ПЛОТНЫХ ОТЛИВОК

Отличительным признаком отливок при их сравнении с заготовками из деформируемых сплавов является наличие в отливках усадочной, газовой и газоусадочной пористости. Об этом, по сути и свидетельствует буква «Л» (литой) в конце марок литейных сплавов. Пористость может значительно снижать прочность сплавов — до 30 % и более. Поэтому получение плотных отливок является одной из важных задач технолога-литейщика.

Следует отметить, что заготовки из деформируемых сплавов также получаются из отливок, называемых слитками, которые, как и отливки, поражены пористостью. Однако в процессе обработки давлением пористость практически уничтожается путемспрессовывания пор.

Технология изготовления отливок в очень сильной степени зависит от требований заказчика, предъявляемых к их плотности: чем жестче требования по плотности, тем более сложным и дорогимстановится технологический процесс изготовления отливок. Например, для предупреждения газовой пористости применяютсявакуумная плавка и заливка, а для уменьшения усадочных пор тщательным образом организуется питание отливок с использованием, например, центробежных сил или давления сжатого воздуха в автоклаве.

Для получения плотных отливок технолог может реализовать два принципа затвердевания: одновременного и направленного

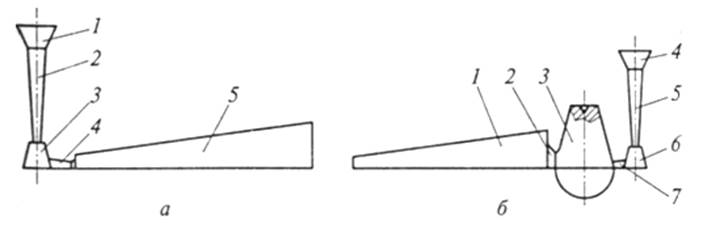

Схематически это иллюстрируется на рис. 14.1

Рис. 14.1. Схемы обеспечения затвердевания отливок:

а — одновременного: 1 — воронка; 2 — стояк; 3 — шлакоуловитель; 4 — питатель; 5 — отливка;

б — направленного: 1 — отливка; 2 — шейка; 3 — прибыль; 4 — воронка; 5 — стояк; 6 — шлакоуловитель; 7 — питатель

333

Принцип одновременного затвердевания реализуется подводом металла в тонкую часть отливки (рис. 14.1, а). При заливке тонкая часть отливки разогревается, и отливка в тонких и толстых частях затвердевает одновременно.

Принцип направленного затвердевания реализуется подводом металла в толстую часть отливки (тепловой узел) с обязательным использованием прибылей. На рис. 14.1, бпоказан подвод металла в толстую часть отливки через прибыль.

Следует отметить, что под «тепловым узлом» понимается утолщение в отливке (скопление металла), диаметр вписанной окружности в которое больше, чем примыкающие к нему стенки Ниже будут рассмотрены средства для реализации названных принципов затвердевания. Однако прежде следует обозначить область их использования. Принцип направленного затвердевания является универсальным, пригодным для любых отливок из любых сплавов. Принцип одновременного затвердевания используется для мелких отливок из любых сплавов эвтектического и околоэвтектического состава, когда питание обеспечивается из литниковой системы (стояка) на небольшие расстояния.

Естественно, принцип одновременного затвердевания может быть использован для отливок из серых чугунов эвтектического или околоэвтектического состава, расширяющихся при графитизации, которая происходит в некотором интервале температур ниже температуры солидуса (температуры эвтектического превращения). К таким чугунам следует отнести чугуны марок СЧ15 и СЧ20, отливки из которых можно изготовлять без прибылей, соблюдая принцип одновременного затвердевания. Это относится не только к мелким, но и к крупным отливкам серого чугуна СЧ15 и СЧ20. С дальнейшим увеличением числа в марке (начиная с СЧ25) и интервала кристаллизации чугуна отливки из него изготовляют уже с использованием питающих бобышек (такое название они получили из-за малых размеров, связанных с небольшой усадкой затвердевания). Точно так же без прибылей могут изготовляться мелкие тонкостенные отливки из чугуна с шаровидным графитом при его модифицировании в форме. Большинство отливок из ВЧ можно изготовлять без прибылей, но в жесткую неподатливую форму.

Следует отметить, что отливки из любых чугунов с графитом получаются плотнее при их изготовлении в жестких неподатливых формах, что связано с расширением чугунов в некотором интервале температур ниже температуры солидуса (в твердом состоянии). В обычной песчано-глинистой форме плотность отливок будет зависеть от прочности смеси. В малопрочных формах расширение чугуна реализуется в увеличении размеров и образовании усадочных дефектов.

Универсальному принципу направленного затвердевания присущи существенные недостатки — неодновременность затвердевания отливки и, следовательно, повышенная склонность к горячим трещинам, значительная разность температур в объеме отливки и повышенная склонность к временным температурным напряжениям. а в последующем — к остаточным напряжениям.

334

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.