При расчете груза обязательным является учет описанных гь нее двух сил Рсси Рвыт, наряду с которыми необходим учет также сил Рл с и Рп, определяемых площадью проекции на плоскость разъема элементов литниковой системы (особенно для мелких отливок) и площадью проекции прибылей.

Противодействующими названным силам являются силы тяжести верхней опоки и смеси в ней (за вычетом смеси в объеме отливки и знаков стержней), а также вес стержней со знаками

Раскрытие стыка чаще всего приходит от действия момента сил, возникающего из-за несовпадения точки приложения равнодействующей сил, действующих на верхнюю полуформу со стороны металла, и сил тяжести. Равновесие сил, рассмотренное выше, относится к статике. НО в момент окончания заливки поднимающийся в форме металл сталкивается с неподвижными стенками формы и стержнями. Происходит соударение, называемое «гидравлическим ударом», который также может оказать влияние на раскрытие стыка.

Решение описанной задачи является сложным и трудоемким, а в некоторых случаях невозможным. Поэтому при расчете груза момент сил и гидравлический удар учитывают коэффициентом запаса К= 2, тогда расчетное уравнение принимает следующий вид:

Рв.п = Gгр = К(Рс с + Рвыт + Рл.с +Рп) – (mв.o + mф.c + mстерж)g,

где mв.o, mф.c, mстерж — соответственно масса верхней опоки, масса формовочной смеси в ней и масса стержней; g — ускорение свободного падения тел, g = 9,81 м/с2.

Следует иметь в виду, что коэффициент запаса К относится к силам, действующим на верхнюю полуформу со стороны металла.

15.3. ПОДУТИЕ ОТЛИВОК

Под подутием отливок понимается изменение размеров отливки под действием давления металла, вызывающего движение стенок литейной формы.

Для охватываемых формой размеров отливки подутие приводит к увеличению размеров, а для охватывающих форму размеров — к их уменьшению.

В основном подутие проявляется на стальных и чугунных отливках, когда плотность жидкого металла достаточно высока. однако даже для этих сплавов (ρж = 7000 кг/м3) при наиболее распространенном напоре 300 мм давление металла составляет небольшую величину:

Р = ρжgH = 7000 • 9,81 • 0,3 ≈ 21000Н/м2 ≈ 0,21 кгс/см2, и возникает вопрос, как такое малое давление вызывает подутие?

364

Можно назвать несколько причин подутия.

Первой причиной является неоднородность уплотнения форм даже при высоких давлениях прессования, которая связана с трением смеси о модель, особенно в узких карманах. При этом речь идет о локальных перемещениях стенок формы.

Второй причиной является то, что максимальное перемещение смеси в центре гибкой колодки, которой является жидкий металл, на 35 % больше, чем перемещение при нагружении жесткой колодкой.

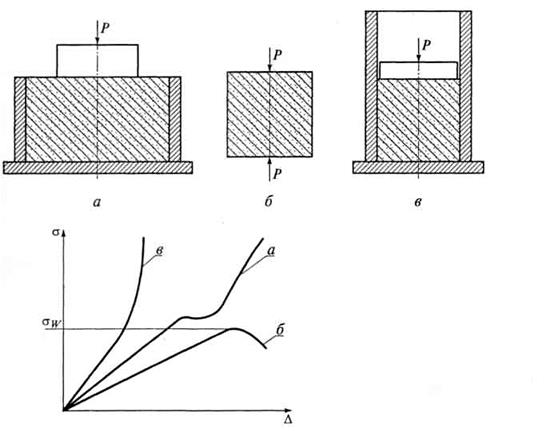

Третьей причиной является различие напряженного состояния смеси при уплотнении смеси в опоке и при нагружении ее жидким металлом из полости формы. Для пояснения этого были проведены эксперименты с тремя схемами нагружения а — в (рис. 15.7) и построены три зависимости в координатах «напряжение в смеси —перемещение смеси» (рис. 15.7, г). При нагружении по схеме а наблюдаются существенно большие перемещения смеси, чем при нагружении по схеме в, соответствующей уплотнению смеси в опоке. При нагружении по схеме а, примерно соответствующем нагружению жидким металлом, наблюдается горизонтальный участок, похожий на площадку текучести и возникающий при напряжениях, приблизительно соответствующих пределу прочности при испытании стандартного образца (схема б), уплотненного до плотности, одинаковой с испытанием по схеме в.

Рис. 15.7. Зависимости напряжений σ от перемещений при разных схемах (а— в) нагружения уплотненной формы: а — нагружение колодкой, меньшей по площади опоки; б — нагружение стандартного образца; в — нагружение уплотненной смеси в опоке

365

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.