Напротив, при смачивании капиллярное давление в неравенствах с «+» и внедрение газов в металл происходит при большем давлении, а после отрыва пузырька на поверхности не остается зародыша.

Как известно, для предотвращения пригара на чугунных отливках в формовочную смесь вводят добавки, которые под действием теплоты выделяют пироуглерод, который не смачивается ни металлом, ни его оксидами. Очевидно, что при предотвращении пригара ухудшаются условия для внедрения газа в металл и образования газовых раковин, но литейщики предпочитают вводить углеродистые добавки в смесь, предупреждая образование газовых раковин другими способами.

Следует подчеркнуть, что схемы, приведенные на рис. 15.11, г и рис. 15.12, г, подтверждены экспериментально на прозрачных кристаллизующихся расплавах.

Для предупреждения образования газовых раковин можно применять три группы мер. К первой группе относятся мероприятия по уменьшению газового давления рА и увеличению давления ∑р. Ко второй — создание препятствий внедрению газа в расплав, к третьей — создание условий для выхода внедрившегося газа из металла.

В первой группе мероприятий следует назвать уменьшение газотворности смесей, увеличение их газопроницаемости и пропускной способности, которая зависит не только от газопроницаемости, но и от площади потока и длины пути фильтрации. В стержнях газовый поток сходящийся, а в форме — расходящийся. Именно поэтому газопроницаемость стержневых смесей больше, чем формовочных.

К этой же группе относятся наколы в форме, газоотводные каналы в стержнях. Стержни предпочтительнее делать пустотелыми или заполнять сердцевину стержней крупнокусковым материалом, а знаковые части стержней не окрашивать или зачищать краску.

Положительного результата можно добиться увеличением давления жидкого металла рм. Однако в текущем производстве этот путь практически не реализуем.

Незначительного увеличения давления ∑р можно достичь устранением выпоров. В настоящее время на автоматических линиях и при машинной формовке выпоры практически не применяются.

Вторая группа мероприятий сводится к окрашиванию форм и стержней и созданию на их рабочей поверхности слоя с нулевой газопроницаемостью. При этом достигаются два эффекта: предотвращаются образование пригара (основное назначение окрашивания) и внедрение газов из форм и стержней в расплав.

Третья группа мероприятий допускает «кипение» металла й реализуется, главным образом, за счет повышения температуры заливки, если такая возможность имеется, так как повышение температуры может отрицательно влиять на другие показатели качества отливок.

370

Например, как уже отмечено выше, при повышении температуры увеличивается пригар. Кроме того, потолок формы можно выполнить из смеси с малой теплоаккумулирующей способностью. Твердая корка на потолке будет образовываться позже, и при кипении газ будет уходить из отливки через поры формы.

Наряду с внедрением газов в металл из формы и стержней к образованию газовых раковин приводят и другие причины. Например, газовые дефекты могут возникнуть из-за неподготовленности поверхности стальных жеребеек, которые в основном используются при изготовлении чугунных отливок. Подготовка заключается в очистке жеребеек от окалины или даже лужении, меднении или пассивировании их поверхности. При наличии на поверхности жеребеек окалины возможна нежелательная реакция с выделением СО

FeO + С → Fe + СО ↑, способствующая образованию раковин.

Причиной может явиться и конденсация влаги на холодильниках, установленных в сырых формах, заливка которых происходит с задержкой.

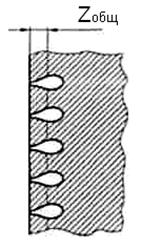

Следует также отметить газовые дефекты, называемые «ситовидной пористостью» (рис. 15.13), которая представляет собой чаще всего вытянутые перпендикулярно поверхности формы раковины с гладкой поверхностью диаметром 2... 3 мм.

Рис. 15.13. Ситовидная пористость: Zобщ — общий припуск на механическую обработку

Такие раковины располагаются непосредственно под литейной коркой, их протяженность 1... 6 мм. Данный дефект, встречающийся на стальных и чугунных отливках, получил свое название по напоминающему сито внешнему виду поверхности отливки после механической обработки.

Механизм образования ситовидной пористости в настоящее время до конца не ясен. По одному из вариантов объяснения появления ситовидной пористости в стальных отливках из-за плохой раскисленности металла или образования моноксида железа FеО при заливке сырой формы происходит реакция

2FeO + Н2O → Fe2O3 + 2H ↑.

Атомарный водород диффундирует к границе между твердой и жидкой фазами, где и происходит реакция восстановления моноксида железа с образованием водяного пара:

FeO + 2Н → Fe + Н2О ↑.

371

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.