Основными конструкторскими базами большинства валов являются поверхности опорных шеек. Однако в качестве технологических баз их используют существенно реже. Применение таких баз при обработке наружных поверхностей, как правило, затруднительно. Особенно это касается выполнения принципа постоянства баз. Поэтому при обработке валов в большинстве случаев используют искусственные технологические

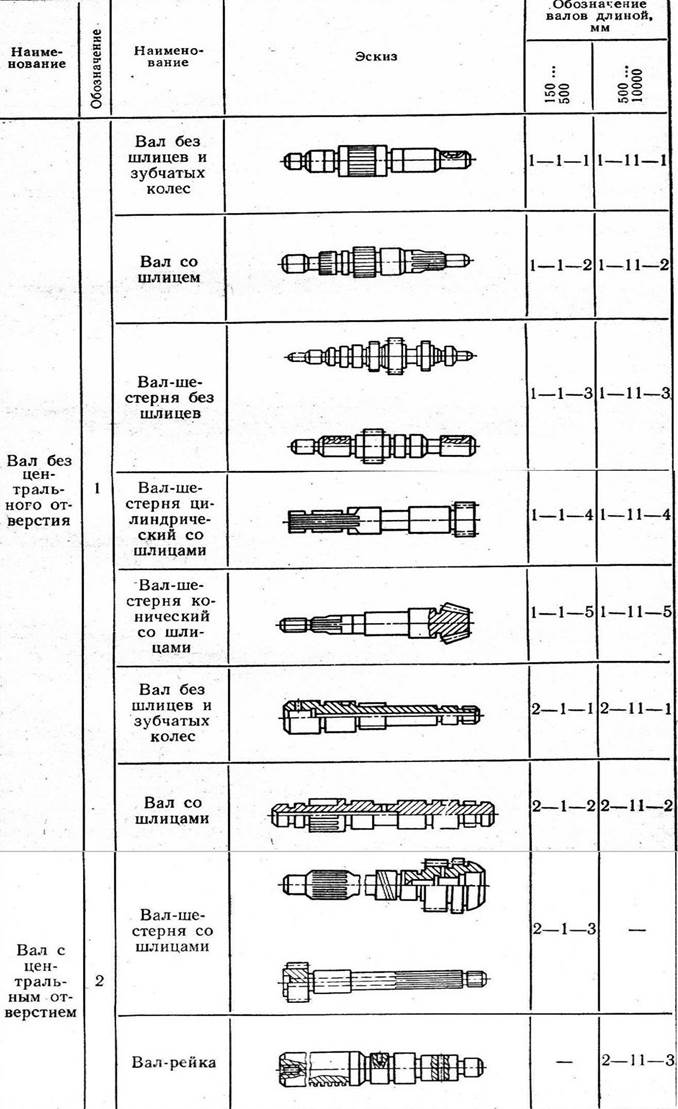

Рис. 2.1. Основные группы и типы валов, применяемых в машиностроении базы, которыми являются центровые отверстия с обоих торцов заготовки. Принимая в качестве технологических баз центровые отверстия или центровые фаски на большинстве операций, решается задача повышения точности взаимного расположения обработанных поверхностей не только за счет соблюдения принципа постоянства баз, но и за счет минимизации в целом погрешности установки заготовки в центрах.

Технологической базой могут служить торцовые поверхности вала, что исключает погрешность базирования при обработке в центрах для линейных размеров, проставленных от таких торцов. Для использования левого торца вала в качестве базы при токарной обработке применяют плавающий передний центр. Это дает возможность передавать обрабатываемой заготовке крутящий момент с помощью торцовых поводковых устройств [5, с.265], например, поводковую зубчатую шайбу [8, с. 224…226] или штырьковый патрон [9, с. 107…108].

Крутящий момент наиболее часто при обработке валов передается с помощью поводковых патронов (ГОСТ 2571), поводковых хомутиков (ГОСТ 2578) и тому подобных устройств. На круглошлифовальных станках для повышения точности взаимного положения шлифуемых поверхностей используют специальные компенсирующие поводковые хомутики [11, с.77; 14, с. 255].

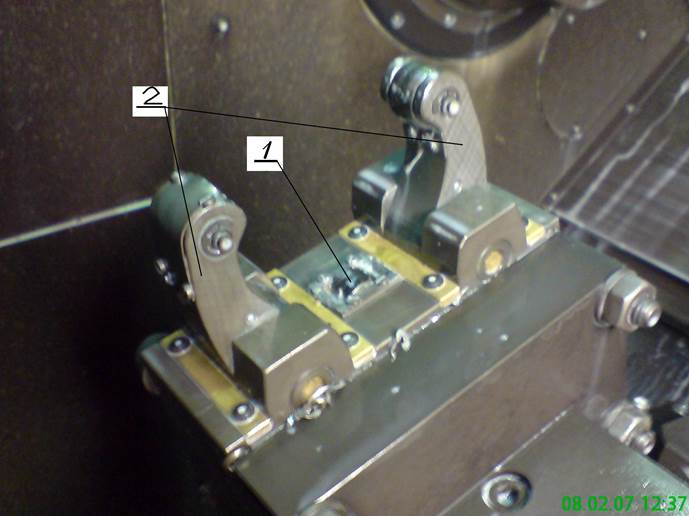

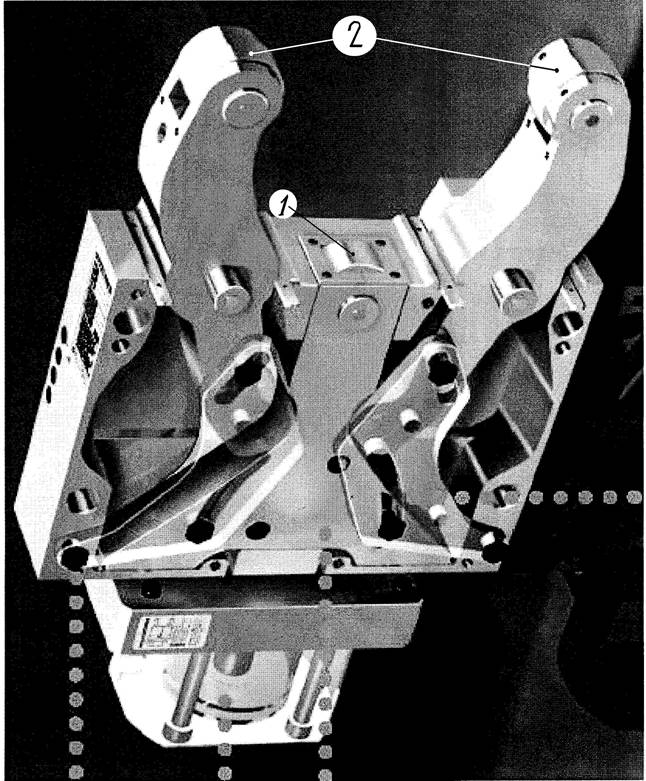

В последние годы для токарной обработки валов (и других изделий типа тел вращения, длина которых существенно превышает диаметр), расширяется применение в качестве технологических баз поверхностей отдельных шеек. Это связано с распространением самоцентрирующих люнетов (рис. 2.2), в т. ч. с программируемым подводом, отводом, перемещением. В таких случаях вал крайней левой шейкой базируется в кулачках самоцентрирующего патрона с упором в торец, а крайней правой – на роликовых опорах самоцентрирующего люнета. Вместо люнета возможно использование заднего центра, если имеется центровое отверстие или центровая фаска.

а)

б)

в)

Рис. 2.2. Самоцентрирующий люнет: а – общий вид; б – заготовка установлена в трехкулачковом самоцентрирующем патроне и самоцентрирующем люнете; в – схема конструкции: 1 – центральная опора, 2 – рычаги, охватывающие заготовку, 3 – задний центр (грибковый). Центральная опора и рычаги самоцентрирующего люнета оснащены роликами.

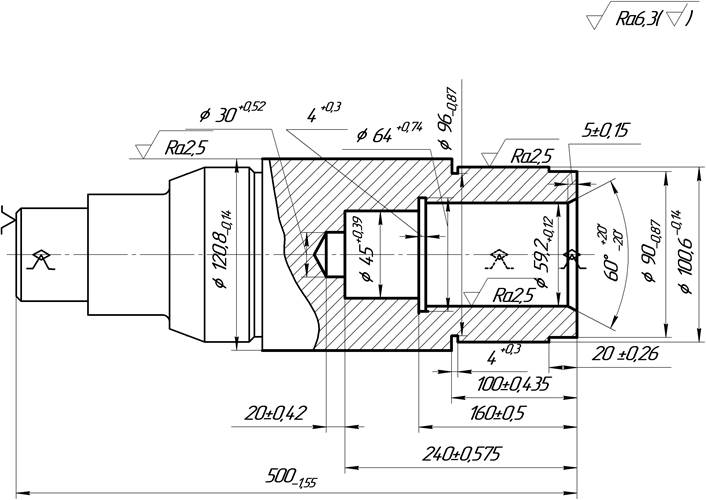

В процессе выполнения операции самоцентрирующий люнет и задний центр могут свою базирующую роль осуществлять попеременно, заменяя друг друга по необходимости. Последнее особенно рационально для обработки за один установ как наружных, так и внутренних поверхностей валов и других заготовок с центральным отверстием или выточками на торце (см. рис. 2.1). На рис. 2.3 приведен операционный эскиз подобной токарной операции.

Рис. 2.3. Операционный эскиз токарной операции обработки вала, имеющего центральное отверстие, с использованием самоцентрирующего люнета и заднего центра

Остановимся на этой операции подробнее. Будем считать, что до начала точения наружные обрабатываемые поверхности, включая торец, являются черными, т. е. имеют низкую точность (прокат, поковка, литье). Центральное отверстие в исходной заготовке отсутствует. Левая сторона вала обработана на предыдущей операции. При установке заготовки короткий участок крайней левой шейки базируется в трехкулачковом самоцентрирующем патроне с упором в торец. Последнее обеспечивает ее ориентацию в осевом направлении. Крайняя правая шейка достаточного размера базируется в самоцентрирующем люнете (схема базирования на рис. 2.3 показана штриховыми линиями).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.